Le origini della lubrificazione nel soffiaggio dei cavi: Un’intervista con l’esperto Willem Griffioen

Willem racconta in dettaglio come la specializzazione chimica dei lubrificanti abbia contribuito allo sviluppo di un metodo rivoluzionario di installazione meccanica dei cavi di comunicazione.

Ciò che Albert Einstein fu per la fisica teorica e la meccanica quantistica, Willem Griffioen lo è per la fisica pratica e la meccanica del soffiaggio dei cavi. Anche se questa potrebbe sembrare un’esagerazione, Willem ha dato un contributo significativo, degno di riconoscimento e celebrazione. Ha letteralmente inventato il sistema e gran parte della tecnologia fondamentale ora nota nel settore delle comunicazioni come soffiaggio dei cavi, in cui il cavo, quasi sempre in fibra ottica, viene tirato e spinto nel condotto tramite la forza dell’aria compressa, anziché essere collegato a un argano e tirato con la forza dall’estremità più lontana. Quando fu introdotto per la prima volta negli anni ’80, questo concetto di installazione dei cavi era considerato estremo, ma ora è una metodologia utilizzata a livello globale e ben nota alla stragrande maggioranza degli artigiani del settore. Willem riconobbe fin da subito che un componente fondamentale per il successo del getto di soffiaggio è la corretta lubrificazione. Tuttavia, quando le iterazioni delle formule comuni di lubrificanti per la trazione dei cavi non riuscirono a massimizzare il potenziale delle nuove macchine soffianti di Willem, egli contattò Polywater per ricevere assistenza in materia di chimica.

In questa intervista, Polywater incontra Willem Griffioen, Ph.D., Senior Engineer presso Plumettaz SA, per analizzare la rilevanza nel mercato odierno della sua rivoluzionaria invenzione, dei relativi documenti di ricerca tecnica e della collaborazione iniziale con Polywater nello sviluppo di lubrificanti speciali per ottimizzare le installazioni. Alcuni momenti salienti dell’intervista possono essere visti nel video qui sotto. Per leggere l’intervista completa, continua a scorrere.

D. Benvenuto, Willem. È un onore parlare con te. Puoi innanzitutto parlarci del tuo percorso formativo?

R. La mia formazione universitaria è iniziata all’Università di Leida*, dove ho studiato fisica e matematica e ho svolto quattro anni di dottorato di ricerca, rimasti incompiuti. Sono stato onorato che il mio geniale professore italiano mi abbia scelto per condurre una nuova ricerca sulla fisica a bassa temperatura dell’elio-3 superfluido e, si spera, anche per riportare il premio Nobel all’università. Lì ho imparato molto, ma ho deciso di non continuare e alla fine del 1984 sono andato a lavorare per l’olandese Dutch PTT**, dove circa un anno dopo ho inventato il soffiaggio dei cavi. Successivamente ho conseguito il dottorato di ricerca sull’affidabilità della fibra ottica, quindi andava bene così.

D. Siamo davvero contenti che tu abbia deciso di abbandonare la precedente ricerca sull’elio-3 superfluido e di concentrare il tuo talento sulle comunicazioni. Il tuo contributo al settore è stato a dir poco determinante. Puoi descrivere la tua storia lavorativa e il tuo titolo attuale?

R. Ho iniziato a lavorare per il laboratorio di ricerca di Dutch PTT, ho lavorato presso Draka Comteq, Ericsson Cables e ora sono Senior Engineer per Plumettaz.

| Contenuti connessi: DOMANDE E RISPOSTE: L’effetto dei lubrificanti per la trazione sui cavi dati ad alta frequenza |

D. Molti ti considerano il padre della tecnologia del soffiaggio dei cavi, dato che hai sviluppato la prima macchina che lo fa per Dutch PTT. Puoi descrivere come è successo?

R. Nel 1986 PTT faticava a installare i cavi tramite trazione. Il reparto operativo era in grado di calcolare le sezioni rettilinee, la gravità, i coefficienti di attrito e l’effetto argano, ma non riusciva a dare un senso alle lunghezze di trazione limitate. Nonostante le previsioni che davano per possibili trazioni più lunghe, riuscivano a tirare solo 300 metri al massimo. Per completare un tiro di 2,1 chilometri, è stato necessario suddividere la lunghezza in due sezioni di sei tratti da 175 metri, con due serie di cinque argani a otto di assistenza intermedia. I tiri venivano avviati dal centro e spostati verso le due estremità, ma si verificavano problemi di sincronizzazione con l’argano e i verricelli. Fu un lavoro pessimo e molto costoso. Richiedeva così tanto tempo che spesso era possibile completare solo una direzione al giorno e al mattino il cavo rimanente non c’era più, rubato dai ladri di rame che non erano, per così dire, aggiornati sulla fibra ottica.

L’ufficio centrale di PTT riteneva che il fattore limitante fosse la rigidità del cavo e mi chiesero di modellarlo, cosa che feci. Trovai le formule e calcolai che quello un fattore secondario, non era il motivo che giustificava le difficoltà nella trazione. Ho anche scoperto che l’effetto argano dovuto alle ondulazioni del condotto è quello che penalizza il processo. Così ho deciso di studiare il soffiaggio dei cavi come metodo di installazione, e il resto è storia.

D. Nel tuo articolo del 2022, “Cable Blowing — 35-Year Historical Review”, affermi che British Telcom ha sviluppato la “tecnica della fibra soffiata” nel 1982. In cosa si differenzia la tua metodologia da questa? Quale è stato il tuo contributo per far progredire la tecnologia?

R. Sì, la British Telcom ha inventato la fibra ottica soffiata. Il trucco era quello di ottenere un flusso d’aria ad alta velocità nel condotto lungo l’elemento in fibra flessibile. Ciò generava una forza di trascinamento uniforme lungo l’intera lunghezza del cavo, che costituiva una forza propulsiva che compensava, localmente, l’attrito dovuto alla gravità. Questo evitava l’accumulo di tensione nel cavo, senza alcun effetto argano, che è esattamente ciò di cui avevamo bisogno. Ma nessuno ha mai pensato che sarebbe stato possibile soffiare un cavo vero perché si riteneva che si potessero soffiare solo elementi in fibra, leggeri e flessibili. E non si potevano spingere elementi in fibra così flessibili per via del rischio di danneggiamento. Un sensore spegneva la macchina quando rilevava un cedimento causato dalla spinta. Ho calcolato che sarebbe stato effettivamente possibile soffiare cavi veri e che c’era anche un vantaggio nello spingere il cavo, come emerso dal primo test, cosa che spiegherò più avanti.

| Contenuti connessi: Domande frequenti: posa, lubrificazione e tensione dei cavi |

Abbiamo messo alla prova la mia teoria a Kootwijk, nei Paesi Bassi, presso una stazione radio di Dutch PTT. Avevano quattro circuiti di condotti in un’area test utilizzata in precedenza per testare quattro argani a 8 in cascata. Ho detto che soffiando si potevano fare due giri. Tutti hanno detto che non era possibile; che ci avevano già provato, ma senza successo. La loro tecnica, però, prevedeva un pistone all’estremità, quindi nessuna forza di trascinamento distribuita del flusso d’aria ad alta velocità per superare l’attrito della gravità ed evitare l’accumulo di forza assiale, evitando quindi l’effetto argano. Inoltre, non è stata applicata alcuna spinta meccanica per far entrare il cavo nella zona di pressione, quindi la forza di contropressione non è stata compensata e l’effetto argano era già notevole fin dall’inizio. Quindi, in effetti, non poteva funzionare.

La mia idea era quella di eliminare il dispositivo di spinta [piston], come nel caso della fibra soffiata di BT, e spingere il cavo mentre viene soffiato. Naturalmente dovevamo farlo a mano, perché allora non esisteva ancora nessuna macchina. Eravamo in quattro a spingere, uno dopo l’altro. Io ero uno di loro. È stato molto difficile e ci sono state molte lamentele. Tuttavia, dopo aver completato un giro, gli scettici tacquero. Quando furono completati due giri, dissero: “È un miracolo!”

Il fatto che abbiano detto che si trattava di un miracolo indica che era qualcosa di nuovo e che c’erano già le basi per un brevetto. Fu un successo inaspettato, ma non per me, perché io lo avevo previsto nei miei calcoli. Abbiamo continuato a soffiare e siamo riusciti a superare il terzo e persino il quarto giro. Quello è stato un miracolo anche per me, perché non l’avevo previsto.

D. È corretto, quindi, affermare che hai preso una tecnologia teorica e l’hai trasformata in una realtà pratica con calcoli aggiuntivi, modelli e con l’invenzione della macchina vera e propria?

R. La mia teoria era che le forze propulsive generate dal soffio sarebbero state sufficienti a raggiungere due loop e che i cavi rigidi non avrebbero rappresentato un problema. Avevo ipotizzato che per consentire la spinta fosse necessaria una certa rigidità. Ciò che ho scoperto dopo aver completato con successo il terzo e il quarto giro è che non si trattava di una forza di trascinamento aerodinamica uniforme come ipotizzato dalla British Telecom. Piuttosto, essendo comprimibile, l’aria si espandeva verso l’estremità, acquisendo velocità ed esercitando una forza molto più elevata. All’inizio le forze di trascinamento dell’aria erano minime, mentre alla fine erano ampiamente sufficienti. Pertanto, per aiutare il cavo spingendolo, oltre alla forza per immettere il cavo nella zona di pressione (quando spingevamo a mano non avevamo idea di quanto forte spingessimo), è possibile colmare il primo tratto in cui il solo soffiaggio non è sufficiente a compensare l’attrito di gravità con una certa percentuale di spinta, finché le forze di trascinamento del flusso d’aria in espansione lungo il condotto non sono sufficientemente intense da prendere il sopravvento. Il mio momento di illuminazione, che è stato la base del brevetto del 1987, è stato quando ho capito che l’inserimento è la sinergia di spinta e soffiaggio. Ed è proprio così. Se il solo soffiaggio raggiungesse il 50% della lunghezza e la spinta da sola il 25%, allora la sinergia della proiezione la renderebbe pari al 100%, raddoppiando così la lunghezza del solo soffiaggio, sia nel modello che nella pratica.

D. E fu proprio in quel periodo che sviluppasti la prima macchina soffiatrice?

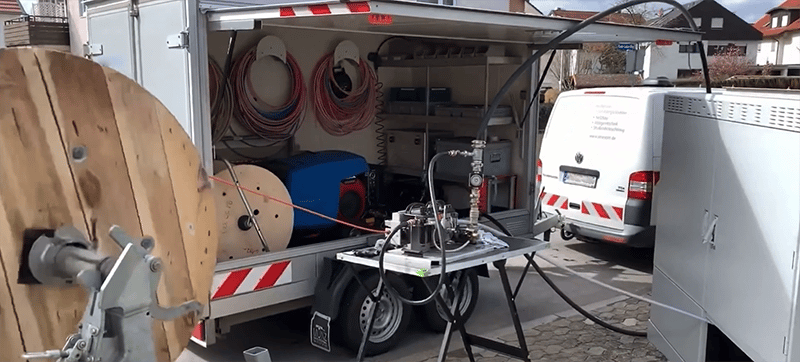

R. Sì, abbiamo realizzato la prima macchina in officina, senza disegni. È stata testata sul campo in un’installazione reale e ha funzionato talmente bene che la macchina non ci è tornata indietro. Ci vennero richieste altre quattro macchine da utilizzare in tandem per migliorare la produzione. Quindi abbiamo sviluppato i disegni e costruito quattro macchine in due mesi, che mi sembrarono un periodo di tempo molto lungo. Non sapevo ancora quanto tempo ci volesse nel mondo reale per queste cose.

Alla fine abbiamo consegnato le quattro macchine, e non sono tornate indietro neanche quelle. Infatti, ne abbiamo dovute costruire altre trenta. Divennero subito molto popolari. Nel giro di quattro mesi nei Paesi Bassi non c’era più nessuno che tirasse i cavi. Dutch PTT era un’organizzazione governativa, che passava facilmente da un metodo all’altro, quindi era ovvio che ci fosse una grande necessità. La macchina per il soffiaggio arrivò al momento giusto. Fu una trasformazione, una tecnologia rivoluzionaria. Ed erano molto contenti che avessi inventato la macchina CableJet™. Per questo risultato scientifico ho ricevuto il premio Diana***.

D. Quand’è che è diventato evidente che nel processo di soffiaggio e spinta era necessaria la lubrificazione e cosa ha portato alla conclusione che i lubrificanti esistenti erano insufficienti?

R. Nei Paesi Bassi l’olio di paraffina veniva già utilizzato per la trazione dei cavi, quindi abbiamo iniziato a usarlo anche per la soffiatura. Ricordo che per tirare si usava una rudimentale cassa piena di schiuma imbevuta di olio di paraffina. Il cavo veniva trascinato attraverso la scatola per applicare il lubrificante, ma non avrebbe funzionato per il soffiaggio, perché era già abbastanza difficile spingere un cavo asciutto, figuriamoci uno lubrificato. Non si riusciva a controllarlo. Ciò che abbiamo fatto invece è stato semplicemente versare l’olio nel condotto, dove si è diffuso grazie all’azione del flusso d’aria, e in un certo senso ha funzionato, ma solo fino a 700 metri con i cavi dell’epoca, che ovviamente sono diversi da quelli odierni.

| Contenuti connessi: Coefficiente di attrito nella trazione dei cavi — Parte 1 |

Il primo problema che abbiamo riscontrato con l’olio di paraffina è stato in Spagna, con i collegamenti Madrid-Siviglia per l’Esposizione Universale. La licenza mondiale esclusiva per la macchina soffiatrice CableJet™ era stata venduta a Plumettaz SA, che stava costruendo il prototipo. La macchina usata per PTT aveva funzionato bene nei test sul campo a Madrid, ma non nelle installazioni reali. Il cavo si fermava troppo presto. Gerard Plumettaz pensò che la distribuzione del lubrificante fosse inadeguata, così si recò all’estremità del condotto per vedere cosa stava succedendo. Si infilò nel tombino e la prima cosa che fece fu mettere la mano all’estremità del condotto. Percepì l’assenza di lubrificante, cosa che solitamente si nota sotto forma di nebbia. Ma l’aria che usciva era secca. Il condotto in Spagna era più grande di quella nei Paesi Bassi e il problema è stato risolto versandovi il triplo di lubrificante, distribuendolo abbastanza rapidamente. L’installazione venne completata con successo, ma la gittata massima fu di 700 metri. Il nostro obiettivo finale, ovviamente, era quello di aumentare la lunghezza dell’installazione, cosa che con l’olio di paraffina semplicemente non era possibile.

D. Il difetto dell’olio di paraffina stava quindi nella capacità di applicazione?

R. Abbiamo scoperto che potevamo distribuire l’olio più velocemente se ne usavamo di più, ma la distanza di soffiaggio rimaneva limitata. Abbiamo anche scoperto che nel tempo il residuo di olio di paraffina diventava appiccicoso. Questo diventava un vero problema in seguito, quando il cliente voleva soffiare più fibre o microcondotti per sfruttare una percentuale di riempimento dei condotti più elevata. I residui appiccicosi limitavano la distanza che potevamo coprire soffiando.

Abbiamo anche provato a soffiare con il lubrificante da trazione Polywater® J o Polywater® F, non ricordo quale, perché era raccomandato come il migliore al mondo. Ci aspettavamo buoni risultati perché abbiamo sentito il materiale con le dita e abbiamo pensato che essendo così scivoloso doveva funzionare molto bene. Ma quando l’abbiamo provato, il cavo si è fermato di colpo. Siamo tornati alla fine del tubo e questa volta non solo non usciva più lubrificante, ma non c’era nemmeno aria. Aspettammo e alla fine si udì un sibilo e una grande quantità di lubrificante schiumoso schizzò fuori, finendo quasi per colpire i binari della ferrovia lì vicino. Abbiamo anche fatto qualche battuta, dicendoci che forse un treno sarebbe deragliato. L’aria compressa aveva fatto sì che il lubrificante schiumasse, trasformandosi in una grande massa. Quindi abbiamo capito che i lubrificanti da trazione non erano adatti e che era necessario un lubrificante specifico per ottimizzare la distanza di installazione.

D. Come si è svolto il contatto con Polywater per chiedere loro aiuto nella specializzazione sui lubrificanti?

R. Il primo contatto con Polywater avvenne nel 1987. Incontrai John Fee**** all’International Wire & Cable Symposium ad Arlington, in Virginia. Era lì per presentare un documento sulla combustibilità dei residui di lubrificante da trazione. Parlai a John del soffiaggio dei cavi, un’attività che stavamo già svolgendo, ma che non avevamo potuto presentare alla conferenza quell’anno perché la scadenza per presentare l’abstract era precedente alla presentazione del brevetto. Mi portò a vedere una trazione di cavi reale nella vicina Washington DC. Fu quello il mio primo contatto con John. Era molto interessato alla tecnologia e al suo potenziale di miglioramento. Successivamente, dopo l'”incidente della schiuma” e con il coinvolgimento di Gerard Plumettaz, si arrivò alla nascita del lubrificante per il soffiaggio di cavi, commercializzato come Polywater® Prelube 2000™, presto seguito dal lubrificante per soffiaggio CJL, chimicamente simile, di Plumettaz. Questo comportò un enorme balzo in avanti nella lunghezza di installazione dei cavi.

D. Hai contribuito a definire i parametri di Polywater in base alle funzioni che questo lubrificante speciale doveva svolgere?

R. Ho solo descritto il problema. Sapevamo che c’era un problema con l’uso di lubrificanti per la posa dei cavi a causa della formazione di schiuma e ho riferito le mie scoperte a John.

D. Hai preso parte attiva ai test sui prototipi di lubrificanti Polywater?

R. All’inizio, durante la fase critica dello sviluppo, non tanto. La maggior parte dell’interazione è avvenuta tra Plumettaz e Polywater. Ho sempre avuto contatti con Plumettaz, ma lavoravo ad altre cose. Plumettaz ha scoperto che il Prelube della Polywater era il lubrificante migliore. Svilupparono la tecnica di distribuzione del lubrificante soffiando un cilindro di schiuma attraverso il condotto per una migliore distribuzione. Polywater ha fornito il prodotto e Plumettaz ha progettato il processo. In seguito, naturalmente, mi sono occupato molto di lubrificazione quando ho inventato il dispositivo lubrificatore per la macchina soffiatrice. Fu un’invenzione di Draka, perché allora lavoravo lì. In concomitanza con quel progetto, visitai Polywater in Minnesota con Maya Keijzer. Ho un bel ricordo di quando John Fee ci portò a pescare su un lago ghiacciato. Faceva molto freddo.

D. Quanto è importante l’uso del lubrificante per una buona riuscita del soffiaggio dei cavi?

R. È assolutamente fondamentale. Senza una corretta lubrificazione, le distanze di proiezione sarebbero limitate a circa un terzo di quelle normalmente ottenibili oggi. Anche nei microdotti con rivestimenti a basso attrito è possibile osservare un guadagno del 50% in distanza. Il soffiaggio non è pratico senza un lubrificante specifico, applicato nel modo corretto. Certamente non è consigliabile.

D. L’industria avrebbe mai adottato la tecnologia di soffiaggio senza lo sviluppo simultaneo di un lubrificante speciale per soffiaggio?

R. Probabilmente non nella misura in cui lo ha fatto. Questa è una domanda ipotetica, ovviamente, ma è difficile immaginare che qualcosa possa essere altrettanto popolare se è due o tre volte meno efficace. Certamente nella “competizione” per la trazione l’utilizzo del lubrificante Polywater ha fatto la differenza.

| Contenuti connessi: Come evitare di schiacciare il cavo in fibra durante l’installazione |

D. Quali sono le possibili conseguenze di una lubrificazione impropria o inadeguata nel soffiaggio?

R. Esistono sul mercato delle alternative a Plumettaz CJL o MJL e a Polywater Prelube, ma sono economiche e di scarso valore. Altrettanto assurdo è cercare di soffiare un cavo senza lubrificante, se non per brevissime distanze. Non si riesce a farlo arrivare abbastanza lontano. Si blocca. Poi bisogna scavare. Questa soluzione diventa molto costosa e qualsiasi risparmio percepito sul lubrificante svanisce molto rapidamente. Questi lubrificanti sono un’assicurazione che costa poco. Noi teniamo molto a quei flaconi.

D. Secondo lei, quindi, i lubrificanti Prelube e CableJet soddisfano ancora le moderne esigenze di soffiaggio dei cavi?

R. Sì, sono i migliori disponibili. Sono un fisico, non un chimico. Non conosco i segreti della formulazione, ma abbiamo testato diversi lubrificanti e questi sono ancora al top, il top dei lubrificanti per il soffiaggio. Tuttavia è importante scegliere quello giusto. Ad esempio, è difficile distribuire un lubrificante viscoso in tutto un microcondotto. I lubrificanti speciali per microcondotti sono formulati con una viscosità inferiore e una chimica specializzata che consente loro di ricoprire ulteriormente i microcondotti in queste particolari condizioni di proiezione.

D. Secondo te quanto del successo nello spalmare uno strato sottile di lubrificante nei microtubi dipende dal lubrificante stesso rispetto agli applicatori Plumettaz?

R. Beh, non lo so, ma è chiaro che le prestazioni migliori si ottengono utilizzando entrambi. Il lubrificatore fornisce un aiuto meccanico distribuendo una pellicola molto sottile di lubrificante sul cavo, mentre il lubrificante contribuisce dal punto di vista chimico. La viscosità del lubrificante gioca un ruolo importante.

Abbiamo testato questo problema di viscosità soffiando lubrificante con un tubo di schiuma in un condotto lungo 1.500 metri. Poi abbiamo prelevato campioni ogni 100 metri per analizzare la lubrificazione, che era perfetta per i primi 300 metri, ma poi è calata. A 400 metri era notevolmente diminuita, e dopo non c’era più lubrificante distribuito. La soluzione per queste lunghe installazioni era un tampone di schiuma più grande con più lubrificante. Noi la chiamiamo lubrificazione abbondante. Ne applichiamo una quantità sufficiente in modo che, nonostante il lubrificante venga depositato in tutto il condotto, ce ne sia ancora un po’ alla fine quando il lubrificatore esce dal condotto. Si tratta di una colonna di lubrificante lunga e viscosa nel condotto, lunga forse due metri, quindi ci vuole tempo per farla passare sotto pressione. Lo fai solo se ne hai veramente bisogno.

Ricordo che lo dimostrammo a un cliente a Stoccolma e aspettammo e aspettammo, facendo anche una pausa pranzo, aspettando che il lubrificatore in schiuma uscisse dall’estremità del condotto con il lubrificante. Alla fine, il lubrificatore uscì e potemmo soffiare il cavo nel condotto in una frazione di secondo. Ma non abbiamo più sentito parlare di quel cliente. Ricordavano solo il processo di lubrificazione.

D. Il tuo articolo del 2012, “Installazione dei cavi nei condotti: “La lubrificazione fa la differenza”, menziona la carica elettrica statica e gli intasamenti da condensa come fattori limitanti nella lunghezza del soffiaggio risolti dalla scelta del lubrificante. Puoi descrivere questi termini?

R. Abbiamo scoperto che quando il cavo si muove nel condotto, genera una carica elettrica statica. Questa carica spinge il cavo contro la parete interna del condotto, aumentando l’attrito. Dipende dalla velocità di installazione: quanto più velocemente si muove il cavo, tanto maggiore è la carica. In una certa misura potevamo controllare questo fenomeno riducendo la velocità di soffiaggio. Sebbene non avessimo studiato questo fenomeno in modo approfondito, avevamo scoperto che l’applicazione del lubrificante con l’applicatore CableJet eliminava la carica, quindi il problema era risolto. Non abbiamo dovuto indagare sul perché funzionasse. Sapevamo solo che funzionava.

Gli intasamenti da condensa si verificano con i cavi di piccole dimensioni se si utilizza un compressore d’aria senza post-refrigeratore. Anche l’umidità gioca un suo ruolo. L’aria può contenere molta umidità. Quando l’acqua si condensa, si raccoglie e si attacca alle pareti interne del tubo di polietilene, aumentando la tensione. Crea un’azione capillare e sostanzialmente incolla i piccoli cavi alla parete del tubo, aumentando l’attrito. Ma ancora una volta, l’uso di un lubrificante speciale tramite l’applicatore CableJet elimina il problema, soprattutto con un postrefrigeratore (in caso contrario, si potrebbero avere grandi quantità di acqua, che comunque influiscono negativamente sulla soffiatura). Così non dobbiamo preoccuparcene.

D. Oggi, le macchine soffiatrici Plumettaz sono dotate di lubrificatori e serbatoi speciali per adattarsi a questi metodi di lubrificazione ottimali?

R. Purtroppo ci sono clienti che non hanno ancora scoperto i vantaggi di queste funzionalità aggiuntive. Non conosco la percentuale di macchine che vendiamo dotate di lubrificatori, ma questa percentuale può e deve aumentare, soprattutto per l’installazione di cavi di piccole dimensioni. Anche se non disponiamo di un lubrificatore per cavi che è possibile integrare in tutte le macchine, ne abbiamo uno per ogni macchina, semplicemente posizionandoli “in linea” nel condotto subito dopo la macchina soffiatrice.

D. Polywater aveva una delle prime macchine Plumettaz negli Stati Uniti per lo sviluppo di lubrificanti e un importante produttore di cavi si rivolse a noi per verificare che la macchina fosse adatta ai suoi cavi. Naturalmente, andava bene. Dopo tutti questi anni, i produttori di cavi ora richiedono che i nuovi cavi superino i test di resistenza al soffiaggio. In altre parole, un tempo le macchine erano progettate per i cavi. Ora sono i cavi a essere progettati per le macchine.

R. Già, un’osservazione interessante. Il cerchio si è chiuso. Naturalmente, è necessario disporre della macchina giusta per il cavo che si utilizza. Ad esempio, la Plumettaz SuperJet™ ha un’impostazione a tre posizioni per il corretto controllo della pressione laterale. Una pressione eccessiva sulla parete laterale può superare la resistenza allo schiacciamento del cavo. I nostri concorrenti non hanno questa caratteristica.

| Contenuti connessi: La pianificazione dei progetti di cablaggio migliora il successo e la sicurezza |

D. I criteri di prestazione di un buon lubrificante per motori a iniezione sono cambiati nel tempo?

R. Non credo che i parametri di base siano cambiati. Il lubrificante deve ridurre significativamente sia l’attrito idrodinamico che quello di confine. Non deve solo ridurre la tensione iniziale, ma deve anche offrire prestazioni a lungo termine. In altre parole, non può asciugarsi quando tutta quell’aria viene spinta molto più dentro nel condotto. Ovviamente deve essere compatibile con il cavo e il condotto. Deve poter essere applicato facilmente con i lubrificatori. Deve avere una bassa tossicità per la sicurezza dei lavoratori e un basso impatto ambientale. Deve eliminare la carica statica e contribuire a prevenire gli intasamenti dovuti alla condensa. Deve resistere alla formazione di schiuma. E queste non possono essere solo dichiarazioni del produttore: dovrebbe essere disponibile la documentazione dei test. Non conosco alcun miglioramento che possa essere apportato, a meno che non si riduca ulteriormente l’attrito.

Riguardo all’essiccazione del lubrificante, credo che le vostre specifiche affermino che Prelube conserva il 90% della sua lubrificazione dopo l’evaporazione. Abbiamo studiato questo aspetto anche nella nostra esperienza di test più impegnativa per il CERN, in cui i cavi installati devono essere sostituiti con nuovi cavi, in un caso addirittura un anno dopo e dopo aver ricevuto un’elevata dose di radiazioni. Quali pensi siano stati i risultati? Il soffiaggio era ancora più efficiente, dentro e fuori! Quindi, un lubrificante con un residuo secco scivoloso è fantastico.

D. Quale percentuale dei cavi in fibra ottica viene oggi installata mediante soffiaggio e quale mediante trazione?

R. Non mi occupo di vendite, ovviamente, ma penso che negli Stati Uniti solo la metà dei cavi venga soffiata, ma altrove nel mondo troviamo paesi in cui viene soffiato quasi il 100% dei cavi, mentre altri paesi devono ancora introdurre questo metodo. Tuttavia, si soffiano cavi in tutto il pianeta, dall’Islanda al Sudafrica, in aree amate dai turisti come le isole Figi o nell’ambiente più ostile dell’Alaska. In Europa, una gran parte dei cavi in fibra ottica non viene più tirata. Il soffiaggio è diventato il metodo di installazione predominante. È un successo enorme.

Oltre alla possibilità di coprire tratti più lunghi, il soffiaggio offre altri vantaggi. Il metodo è più pratico. È possibile tenere tutta l’attrezzatura a un’estremità del condotto. Non è necessario installare un verricello. C’è una serie di cose che non devi fare. Puoi semplicemente restare fermo in un posto e soffiare in tutte le direzioni in cui vuoi andare. È molto più semplice.

D. Sono ormai passati circa 35 anni da quando hai inventato la macchina soffiatrice. Qual è la situazione attuale del soffiaggio dei cavi?

R. Naturalmente, rispetto al passato, i cavi soffiati sono molti di più. La tecnologia ha trasformato completamente il modo in cui vengono installati i cavi. La maggior parte dello sviluppo odierno è mirato alla creazione di macchine intelligenti. Ciò comporta la raccolta di dati durante l’intera installazione, ad esempio pressione dell’aria, forza di spinta, slittamento del cavo, ecc. Monitorare e registrare: questo è il nuovo paradigma. Le macchine intelligenti includono anche sensori che disattivano l’impianto se, ad esempio, viene superata una forza di spinta stabilita o si verifica lo slittamento del cavo. Abbiamo fatto molta strada. Plumettaz produce ora le macchine soffiatrici IntelliJet™ e OptiJet™, dotate di un computer integrato e di un software incorporato, connesse sul campo a una piattaforma IoT con servizi digitali aggiuntivi. Stiamo lavorando su macchine completamente automatiche. Basta premere un pulsante e voilà, la macchina sceglie i parametri giusti. Crea automaticamente un’armonia tra la pressione dell’aria e la forza di spinta meccanica per superare la contropressione. Ci sono altri progressi in arrivo.

| Contenuti connessi: Guida all’applicazione del lubrificante – Tirare e soffiare i cavi di comunicazione |

D. Nel tuo articolo del 2022 si parla di un impianto di soffiaggio e spinta a 5,3 km. Pensi che sia ancora il soffiaggio ininterrotto più lungo mai registrato?

R. Per quanto ne so, credo che sia stato un grosso colpo, in parte favorito dalla forza di gravità. Certo, all’inizio riuscivamo a coprire solo 175 metri. Quando scrissi il mio articolo sulla lubrificazione nel 2012, il record era di 3,7 chilometri. È un miglioramento incredibile. Ma la distanza non è l’unico progresso. Il numero di fibre è aumentato e il tasso di riempimento dei condotti è passato dal 30% all’80%. Se si uniscono le maggiori distanze alla maggiore capacità delle fibre, la tecnologia di soffiaggio ha subito un sorprendente miglioramento. Ad esempio, i primi cavi soffiati nei Paesi Bassi contenevano solo 6 fibre e i condotti erano elencati come completati. Molto più tardi, quando la capacità richiesta era aumentata, furono soffiati due microdotti da 10/8 mm sul vecchio cavo e in quei microdotti due cavi con 96 fibre ciascuno, quindi un upgrade del 3.200%. Tra l’altro, i nuovi cavi poterono essere soffiati nei microcondotti con lunghezze singole di 1.500 metri, rispetto ai 700 metri del cavo originale che aveva molto più spazio nei condotti.

D. Willem, hai sicuramente avuto un impatto sostanziale sulla tecnologia di installazione dei cavi e sul settore nel suo complesso. Ci auguriamo che i posteri riconoscano il contributo che hai dato e ti celebrino come il pioniere che sei. Grazie per aver trovato il tempo di parlare con noi oggi.

R. È stato un piacere. Grazie per avermi intervistato.

Hai qualche domanda?

* Fondata nel 1575 nei Paesi Bassi, è una delle principali università di ricerca internazionali in Europa.

** Posterijen, Telegrafie en Telefonie (in italiano: Poste, telegrafia e telefonia)

*** Prende il nome dalla dea romana ed ellenica Diana, protettrice dei cacciatori, e voleva simboleggiare e venerare la caccia alla conoscenza.

**** John Fee era allora presidente e direttore tecnico di Polywater.

Risorse correlate:

Willem Griffioen. 2012. Cable in Duct Installation: Lubrication Makes the Difference

Willem Griffioen. 2022. Cable Blowing — 35-Year Historical Review