Hawaiian Electrical Company (HECO) e il tiraggio dei cavi di Pearl Harbor

Come la tecnologia Polywater® ha contribuito alla pianificazione e alla misurazione anticipata di tiraggi lunghi un miglio.

Panoramica

La base navale degli Stati Uniti a Pearl Harbor e gli aeroporti dell’esercito e dei marines degli Stati Uniti vicino a Honolulu, Hawaii, sull’isola di Oahu, sono simboli storici e spirituali delle sfide affrontate dagli Stati Uniti durante la seconda guerra mondiale e di come sono state affrontate con coraggio e resilienza. I siti storici nei pressi di Pearl Harbor includono Ford Island, dall’altra parte del porto, la corazzata USS Arizona immersa nel mare e numerosi musei e monumenti commemorativi.

Sembrava quindi opportuno creare un progetto multimilionario di riqualificazione della Marina degli Stati Uniti a Ford Island. Il piano comprendeva un centro conferenze, una sede per studi oceanografici e atmosferici, musei e unità abitative per personale civile e militare.

Sfide

Soddisfare le richieste energetiche

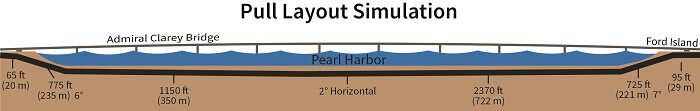

Il progetto ha posto sfide significative in termini di fornitura di infrastrutture adeguate e di soddisfazione della domanda energetica. Per fornire una capacità sufficiente, si è stimato che fosse necessaria una nuova sottostazione. Ciò ha richiesto che due circuiti (sei percorsi di cavi) fossero tirati da Pearl Harbor a Ford Island, a circa un miglio di distanza.

Il peso dei circuiti e la lunghezza del tiraggio rappresentavano sfide senza precedenti. Ogni tratto di cavo era lungo circa 5300 ft (1615 m). Il cavo era un XLPE 1750 kcmil Cu da 46 kV con un diametro esterno di 3,04 in. (77 mm) e un peso di 7,625 lb per piede (11,35 kg/m; un peso della bobina di oltre 20 tonnellate) da inserire in un tubo HDPE SDR-11 con diametro esterno di 6 in. (152 mm). Il condotto in HDPE era in un involucro esterno in acciaio da 24 in. (0,61 m) che è stato tirato (con il condotto vuoto all’interno) sotto il porto mediante perforazione orizzontale direzionale (HDD).

| Contenuti connessi: Valutazione di un condotto storico per l’ammodernamento |

Condotto rivestito in polivinile (PVC). Successivamente, il cavo in fibra ottica e il condotto interno più piccolo in polietilene ad alta densità (HDPE) sono stati inseriti in un condotto vuoto nell’involucro.

Conservazione dei siti storici

Durante l’elaborazione dei piani, sono emerse ulteriori sfide legate ai requisiti di conservazione dei siti storici. Era necessaria la massima attenzione nei pressi della pista di Ford Island, dove i fori dei proiettili dell’attacco a Pearl Harbor, il 7 dicembre 1941, erano visibilmente contrassegnati in verde.  Il deposito dei cavi doveva essere posizionato lontano dai resti dei proiettili degli aerei da guerra. Le trivellazioni orizzontali sottomarine per i rivestimenti presentavano il rischio di danneggiare l’USS Arizona Memorial. Inoltre, il relitto della Seconda guerra mondiale del sottomarino USS Bowfin era vicino al pozzo di ingresso della trivellazione, con il rischio di interferenze magnetiche per le apparecchiature.

Il deposito dei cavi doveva essere posizionato lontano dai resti dei proiettili degli aerei da guerra. Le trivellazioni orizzontali sottomarine per i rivestimenti presentavano il rischio di danneggiare l’USS Arizona Memorial. Inoltre, il relitto della Seconda guerra mondiale del sottomarino USS Bowfin era vicino al pozzo di ingresso della trivellazione, con il rischio di interferenze magnetiche per le apparecchiature.

La soluzione

Partnership e coordinamento

Divenne ovvio che era necessario un intenso lavoro di squadra tra i vari appaltatori. Ogni ditta intervenente doveva affrontare la sfida di trovare la tecnologia e le attrezzature più avanzate e personalizzare le soluzioni in base alle esigenze.

American Electric (AE), l’appaltatore dell’impianto elettrico che avrebbe eseguito il tiraggio dei cavi, calcolò il layout di tiraggio ed eseguì simulazioni di tiro per definire il percorso del condotto. A quel punto, per eseguire i calcoli della tensione era necessario un coefficiente di attrito, ed è qui che Polywater® è diventata un elemento fondamentale.

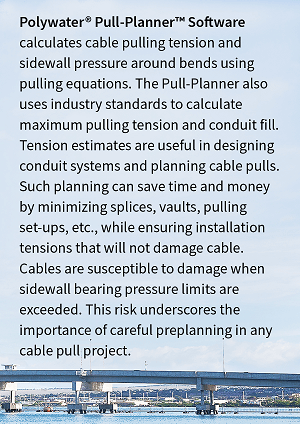

Misurazione dell’attrito e Pull-Planner® di Polywater

AE si è rivolta ad Polywater nelle prime fasi della pianificazione affinché agisse come partner chiave nel raggiungimento del successo delle trazioni dei cavi. Uno strumento importante era il programma software proprietario di Polywater chiamato Pull-Planner, sviluppato da John Fee, all’epoca presidente di Polywater. Il vantaggio principale del software è la possibilità di modificare facilmente variabili quali il coefficiente di attrito, la tensione in entrata e i dati del condotto per un dato tiraggio.

Per il progetto Ford Island, il software Pull-Planner è stato ampiamente utilizzato durante l’analisi del tiraggio, che è stata parte delle fasi di pianificazione preliminare. Con una tensione massima sul cavo di 12.000 lb (54 kN), il software ha indicato che il coefficiente di attrito sul campo doveva essere inferiore a 0,28.

| Contenuti connessi: Domande frequenti: tiraggio, lubrificazione e tensione dei cavi |

Sulla base di questi calcoli e utilizzando le misurazioni della tensione effettiva sulla terraferma (stesso cavo ma condotto in PVC) per il coefficiente di attrito si è assunto un valore pari a 0,17 (+/-) (20%). Questa tensione proiettata ha mostrato poco più di 7000 lb (31 kN; da 5800 a 8400 lb). L’analisi ha indicato che il tiraggio poteva essere effettuato con tensioni ben al di sotto del valore massimo.

Come funziona Pull-Planner

La ricerca Polywater ha determinato le seguenti influenze primarie sul coefficiente di attrito sul campo e ha applicato questa conoscenza ai tiraggi dei cavi di Ford Island:

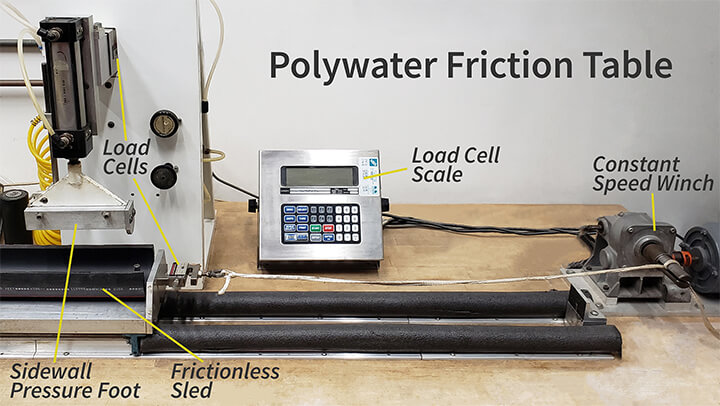

Guaina/Condotto/Lubrificante—Tutti e tre erano noti: la guaina era di tipo PE, il condottoera in HDPE e il lubrificante era Polywater J, un prodotto con decenni di comprovate prestazioni nel tiraggio di migliaia di chilometri di cavi di trasmissione sotterranei. Le misurazioni di laboratorio sul banco per la verifica dell’attrito di Polywater con questa combinazione davano una media compresa tra 0,11 e 0,12, con un intervallo di test ristretto da 0,10 a 0,16.

Temperatura-Le alte temperature rendono le guaine “appiccicose”, anche se lubrificate. La temperatura media a Oahu a gennaio è di 22 °C (72 °F). Tuttavia, il team aveva previsto che questo sarebbe stato solo un fattore marginale.

Numero di cavi—Tre cavi tirano con un coefficiente di attrito superiore a quello previsto dal fattore di correzione del peso, soprattutto quando il riempimento del cavo è nell’intervallo del 30% o più. Questo fattore non entrava in gioco poiché si trattava di un tiraggio con cavo singolo.

Pressione normale-I cavi lubrificati superano le curve con un coefficiente di attrito leggermente inferiore rispetto a quello che presentano nei tratti rettilinei. Questa differenza viene talvolta definita come attrito dovuto ad alta pressione portante rispetto a bassa pressione portante. Il banco per la verifica dell’attrito di Polywater è un test di pressione portante elevata (in genere, 200 lb/ft [300 kg/m] di pressione portante). L’entità delle differenze della pressione portante sull’attrito dipende dai dettagli specifici del tiraggio. Per il lubrificante Polywater J, la dimensione varia dal 20% al 3%0%.

| Contenuti connessi: Il banco per l’attrito Polywater®: Prospettive personali |

Poiché le “curve” del condotto sotto il porto avevano un raggio molto ampio, l’unica vera forza che agiva sul cavo era il suo peso gravitazionale. È stato determinato che la trazione era una trazione senza flessione, presumibilmente nella modalità di bassa pressione portante dell’attrito. Questo costituirebbe un fattore significativo che aumenterebbe il coefficiente di attrito al di sopra delle misurazioni del banco per la verifica dell’attrito.

Dettagli del condotto e del tiraggio—Il condotto era in HDPE nuovo e pulito, con giunti di fusione interni raschiati. Ma il lubrificante potrebbe trasportare il cavo per quella distanza ed essere comunque efficace? Anche con tecniche di applicazione ottimali, è necessario tenere conto della lunghezza estrema.

Tensione di trazione—La AE aveva un elaborato sistema di alimentazione dei cavi e di azionamento delle bobine. Pensavano che il cavo sarebbe entrato nel condotto quasi senza tensione. Pertanto, si è ipotizzato che la tensione di trazione fosse pari a zero.

Applicazione del lubrificante—AE ha dimostrato diligenza nella pianificazione e nell’approccio alla lubrificazione, garantendo un’applicazione accurata e accurata. Polywater ha sviluppato algoritmi per stimare le quantità di lubrificante appropriate per una o più operazioni di tiraggio di un lavoro.

La raccomandazione per la i tiraggi da 46 kV era di circa 600 galloni (2270 litri).

Risultati

Dall’inizio di ottobre 2005 alla fine di febbraio 2006, sono stati completati 24 tiraggi sotto Pearl Harbor. Una volta eseguite le giunzioni, la protezione dagli archi e la messa a terra, l’energia è stata resa disponibile per il progetto Ford Island prima del previsto. Oggi, quasi 2 milioni di persone arrivano Ford Island ogni anno, dove visitano memoriali, monumenti e musei importanti per la storia degli Stati Uniti.

Un appaltatore scrupoloso è stato in grado di pianificare ed eseguire un’installazione di cavi di qualità, avvalendosi delle migliori ricerche e tecnologie disponibili oggi. Nessun visitatore di questo sito storico nazionale verrà mai a conoscenza dell’esistenza dell’impianto e non lo vedrà, ed è giusto così. Pearl Harbor non è importante per i suoi cavi elettrici. Polywater è orgogliosa del ruolo che ha avuto nel rendere possibile tutto questo.

| Contenuti connessi: Coefficiente di attrito nella trazione dei cavi — Parte 1 |