Traduire les tests de performance en performances sur le terrain pour les adhésifs pour conduits

L'identité d'un adhésif pour conduit se développe à travers une série de tests. Ces tests servent en premier lieu à développer un produit optimal, puis à mesurer ses performances.

Comment les tests en laboratoire prédisent-ils les performances sur le terrain ?

Les performances sont directement liées à l’installation du produit. L’installation sur le terrain ajoute une complexité, telle que de grandes plages de température, un espace d’application restreint, une fenêtre de temps d’arrêt courte et des attentes en matière de temps de durcissement rapide. Les tests de performance doivent refléter directement les paramètres de l’application. Les tests sont élaborés à partir de tests standardisés afin de refléter les matériaux utilisés sur le terrain, les configurations d’utilisation, les contraintes en matière d’application et les conditions environnementales. Les tests peuvent être adaptés et de nouvelles méthodes d’essai peuvent être mises au point pour créer des critères de performance standard. Ces critères peuvent être utilisés pour améliorer et formuler de meilleurs produits.

L’identité d’un adhésif pour conduit se développe à travers une série de tests. Ces tests servent en premier lieu à développer un produit optimal, puis à mesurer ses performances. La première étape consiste à définir les exigences sur le terrain :

1. Application sur le terrain :

L’emballage et l’assemblage de kits peuvent simplifier le processus d’adhérence et minimiser les erreurs. La réduction du nombre d’étapes de mesure et de mélange permet de réaliser un travail efficace avec un taux de réussite élevé. Les cartouches côte à côte ou coaxiales équipées de mélangeurs statiques permettent une application rapide et propre.

2. Adhérence sur des matériaux différents :

L’adhésif pour conduit est souvent utilisé aux points de transition des matériaux. Lors de la pose des conduits, les conduits en PEHD (polyéthylène haute densité) sont souvent collés à des raccords en PVC (chlorure de polyvinyle). D’autres points de transition des matériaux peuvent impliquer de l’acier, du béton ou de la fibre de verre reliés à ces matériaux ou les remplaçant. Un bon adhésif pour conduits doit avoir une excellente adhérence à tous ces matériaux, quelle que soit leur association.

3. Un temps de durcissement approprié :

Le temps de travail doit être suffisamment long pour permettre l’assemblage des pièces, mais le temps de durcissement doit être suffisamment rapide pour permettre de passer à l’étape suivante en temps opportun.

4. Performances dans des conditions environnementales et de température extrêmes :

Alors que les joints enterrés subissent des variations de température extrêmes limitées, certains joints sont situés au-dessus du sol. Ceux-ci peuvent être exposés à des températures très basses ou très élevées en fonction des conditions météorologiques. Dans les applications spécialisées, certains joints peuvent faire l’objet d’une exposition chimique.

5. Résistance à l’arrachement :

Une fois collés, les joints doivent être assez résistants pour rester en place. Le degré de résistance requis dépend de la taille, de la géométrie et de la fonction spécifiques du joint.

Les tests standardisés sont un bon point de départ

Les organismes de test normalisés tels que l’ASTM, l’ANSI, la CEI, l’ISO et l’UIT créent des méthodes d’essai et des normes techniques par l’intermédiaire de comités composés d’experts dans le domaine. L’élaboration permanente de normes est un processus rigoureux. Ces tests constituent un bon point de départ pour l’élaboration d’un protocole de test. À titre d’exemple, ASTM International a élaboré plus de 12 000 normes en 125 ans. Plus de 140 pays y sont représentés.

| Contenu connexe : Comprendre les performances des produits d’étanchéité pour conduits en cas d’incendie |

Mesure de la résistance au cisaillement et des propriétés d’adhérence

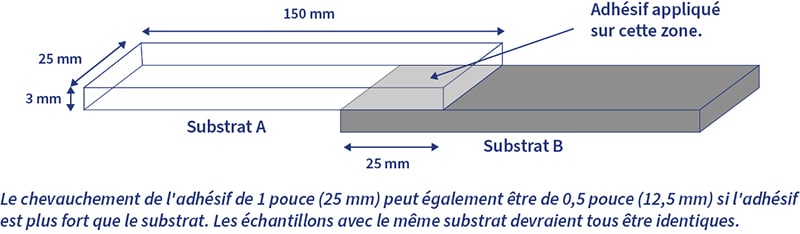

La norme ASTM D1002 est une procédure de test de la résistance au cisaillement des adhésifs utilisés pour coller les métaux. Cette méthode est souvent appelée « cisaillement par recouvrement » et est facilement adaptable à l’examen d’une variété de besoins en adhésifs. Dans ce test, deux pièces de matériau qui se chevauchent sont collées à l’aide d’un adhésif. Les deux extrémités exposées sont séparées avec une tension mesurée. Cette force de traction est la contrainte de cisaillement sur le collage.

Le test de cisaillement par recouvrement permet d’isoler toute interaction entre l’adhésif et le matériau du substrat. La géométrie de la force de cisaillement tend à minimiser toute distorsion des substrats qui pourrait fausser les résultats de l’adhérence.

Bien que la norme ASTM décrive l’utilisation de substrats métalliques dans ce test, il est facile de les remplacer par d’autres substrats rigides. La force d’adhérence aux substrats courants des conduits et des raccords peut être mesurée à l’aide de cette substitution. Le test peut être réalisé avec un matériau commun des deux côtés du collage, ou avec des matériaux différents, comme c’est souvent le cas sur le terrain. Les résultats de ce test peuvent varier de milliers de livres de force pour certaines combinaisons adhésif/substrat (en particulier les métaux) à des centaines de livres de force ou moins pour d’autres combinaisons (en particulier les plastiques).

Cette mesure simple de la force peut ensuite être utilisée comme contrôle, ou ligne de base, pour des tests répétés dans des conditions différentes.

Utilisation de tests de résistance pour déterminer la vitesse de durcissement

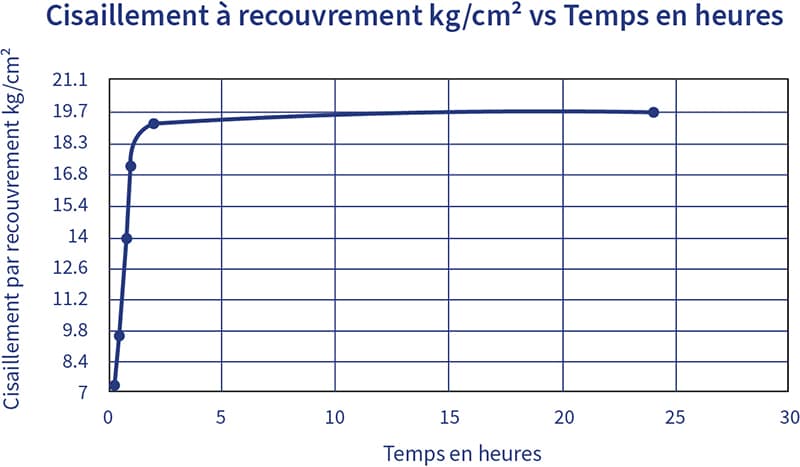

Les tests de cisaillement par recouvrement peuvent être utiles pour mesurer la force d’adhérence au fil du temps et déterminer la vitesse de durcissement :

Dans ce cas, des cisaillements de recouvrement sont effectués à des intervalles de temps spécifiques pour illustrer la progression vers la force d’adhérence maximale, qui a été déterminée avec les échantillons de contrôle d’origine. L’exemple montre un adhésif qui atteint 90 % de sa résistance maximale dans les 70 minutes suivant le collage.

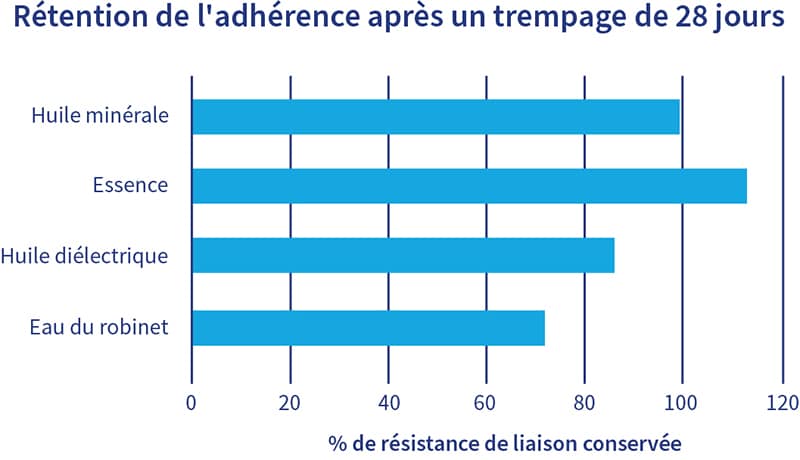

La rétention de la résistance au cisaillement peut être utilisée pour mesurer la résistance chimique

Les cisaillements par recouvrement peuvent être utilisés pour mesurer la perte de force d’adhérence après exposition à des réactifs chimiques :

Dans cette étude, des échantillons de cisaillement par recouvrement ont été immergés dans une variété de réactifs chimiques pendant 28 jours, puis testés par rapport aux échantillons témoins.

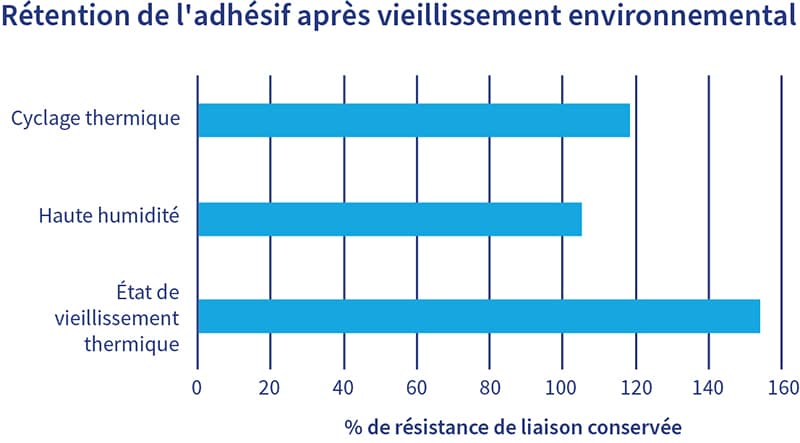

Les tests de résistance au cisaillement peuvent mesurer les performances environnementales

Dans de nombreux cas, par exemple pour répondre aux exigences relatives à la norme UL, les cisaillements par recouvrement permettent de déterminer tout changement dans la force d’adhérence suite à une exposition à des températures et à des taux d’humidité extrêmes :

Pour l’exposition aux températures, les échantillons ont été conditionnés pendant 1 000 heures à 104 °C. Les échantillons testés dans des environnements de forte humidité ont été conditionnés à 60 °C, avec une humidité relative de 95 à 100 %, pendant 7 jours. Le cyclage thermique consiste en 3 cycles de :

– 24 heures d’immersion dans de l’eau à 25 ºC

– 24 heures de conditionnement à 60 ºC

– 96 heures de conditionnement à 35 ºC et 90 % d’humidité relative

– 8 heures de conditionnement à -35 ºC

Relier les essais en laboratoire aux performances en termes d’arrachement

Relier les essais en laboratoire aux performances en termes d’arrachement

En théorie, la surface d’adhérence d’un joint de n’importe quelle taille peut être mesurée et les valeurs de cisaillement par recouvrement sont utilisées pour prédire la résistance à l’arrachement de ce joint. Cependant, la géométrie du raccordement entre le conduit et le raccord est plus compliquée que celle d’un cisaillement par recouvrement. Le diamètre intérieur d’un raccord est effilé et se rétrécit jusqu’au centre du raccord. Cela affecte l’épaisseur du film de l’adhésif utilisé. Le fuselage est différent pour chaque taille de raccord, de sorte que l’effet de l’épaisseur du film peut varier dans chaque situation. Pour les conduits de plus grande taille, tels que ceux de 150 mm (6 pouces) ou plus, il est souvent difficile d’insérer complètement le conduit dans le raccord. Il est parfois nécessaire d’utiliser un maillet en caoutchouc pour insérer les pièces.

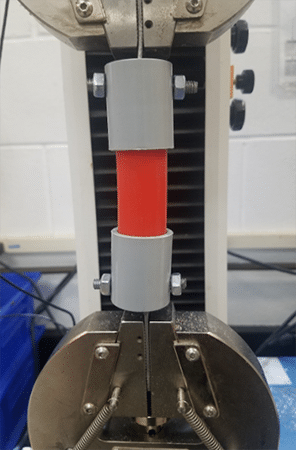

Il est préférable de mesurer directement la résistance à l’arrachement. La photo 1 représente un dispositif expérimental :

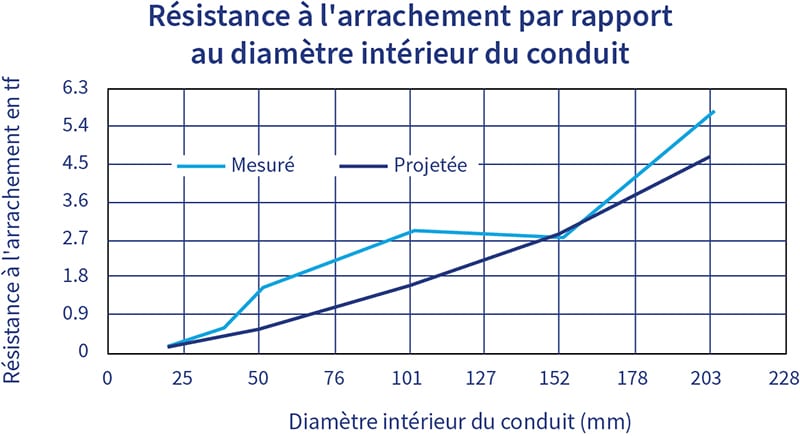

Le graphique suivant montre les résistances à l’arrachement typiques (à la fois réelles et projetées à partir de cisaillement par recouvrement) pour des conduits en PEHD de différentes tailles collés à des raccords en PVC à l’aide de Polywater® BonDuit® :

La résistance à l’arrachement varie de quelques centaines de livres pour les petits conduits à des milliers de livres pour les conduits plus gros. Dans tous les cas, la force d’arrachement est maximisée par une préparation adéquate du conduit et du raccord, y compris l’abrasion des surfaces de collage et le nettoyage avec des lingettes imbibées de solvant.

| Vidéo connexe : Vidéo de présentation de l’adhésif pour conduits POLYWATER® BonDuit® |

Réflexions finales… Que peut-on tester d’autre ?

Les tests en laboratoire doivent refléter l’utilisation sur le terrain. Un bon adhésif pour conduit doit adhérer à tous les types de matériaux de conduit, être facile à appliquer, avoir un temps de durcissement approprié, résister à des conditions environnementales variées et avoir une excellente résistance à l’arrachement. Que peut-on tester d’autre ? Il est possible de tester différentes conditions d’application, de préparation de la surface et de modifications de l’emballage.

Les tests standards, ainsi que les modifications de ces tests, sont un bon moyen de développer des produits et de comprendre les performances. Ils permettent d’établir la qualité et l’efficacité d’un produit. Il est également avantageux de développer de nouvelles méthodes d’essai décrivant mieux l’utilisation réelle d’un produit, en particulier pour les conceptions innovantes et les tout nouveaux concepts de produits. Ces tests rigoureux assurent la cohérence des produits et, par là même, la confiance des utilisateurs.