Tirage de câbles à Pearl Harbor avec la Hawaiian Electrical Company (HECO)

Comment la technologie Polywater® a aidé à planifier et à pré-mesurer les tirages de 1,6 km.

Aperçu

La base navale des États-Unis à Pearl Harbor et les aérodromes de l’armée et de la marine américaines près de Honolulu, sur l’île d’Oahu, à Hawaï, constituent des symboles historiques et spirituels des défis auxquels les États-Unis ont été confrontés pendant la Seconde Guerre mondiale et de la manière dont ils ont été relevés, avec courage et résilience. Les alentours de Pearl Harbor comptent des sites historiques, notamment l’île de Ford située de l’autre côté du port, le cuirassé USS Arizona qui repose sur le fond marin, ainsi que de nombreux monuments commémoratifs et musées.

Il a donc semblé opportun de mettre sur pied un projet de réaménagement de la marine américaine de plusieurs millions de dollars sur l’île de Ford en 2006. Un centre de conférence, un siège pour les études océanographiques et atmosphériques, des musées et des logements pour le personnel civil et militaire faisaient partie de ce plan ambitieux.

Défis

Satisfaire la demande énergétique

Le projet a posé des défis importants concernant la fourniture d’infrastructures adéquates et la satisfaction de la demande énergétique. D’après les estimations, un nouveau poste électrique était nécessaire pour disposer d’une capacité suffisante. Cela nécessitait de tirer deux circuits (six sections de câbles) sous Pearl Harbor jusqu’à l’île de Ford, située à plus d’un kilomètre de distance.

Le poids des circuits et la longueur de tirage présentaient des défis inédits. Chaque section de câble mesurait environ 5 300 pieds (1 615 m) de long. Le câble était en PER de 46 kV 1 750 kcmil Cu avec un diamètre extérieur de 3,04 pouces (77 mm) et un poids de 7,625 lb par pied (11,35 kg/m ; poids du dévidoir supérieur à 20 tonnes) à tirer dans un tuyau en PEHD de SDR-11 de diamètre extérieur de 6 pouces (152 mm). Le conduit en PEHD se trouvait dans un boîtier extérieur en acier de 24 pouces (0,61 m), qui a été tiré (avec le conduit vide à l’intérieur) sous le port grâce à un forage horizontal dirigé (FDH).

| Contenus connexes : Évaluation d’un ancien conduit en vue d’un projet de modernisation |

Conduit enduit de polyvinyle (PVC). Le câble à fibre optique et le conduit intérieur plus petit en polyéthylène haute densité (PEHD) ont été tirés ultérieurement, dans un conduit vide du boîtier.

Préservation du site historique

Au fur et à mesure que les plans prenaient forme, des défis supplémentaires relatifs aux exigences de préservation du site historique sont apparus. Une extrême prudence était de mise non loin de la piste d’atterrissage de l’île de Ford, où les impacts de mitrailleuses de l’attaque de Pearl Harbor du 7 décembre 1941 étaient visiblement marqués en vert. L’installation de stockage des câbles devait être située loin des vestiges des mitrailleuses tirées par des avions de guerre. Le forage horizontal sous-marin des tubages risquait d’endommager le Mémorial de l’USS Arizona. De plus, le musée du sous-marin USS Bowfin de la Seconde Guerre mondiale se trouvant à proximité de la fosse d’entrée du forage, ceci risquait de provoquer des interférences magnétiques avec l’équipement.

La solution

La solution

Partenariats et coordination

Il est devenu évident qu’un effort d’équipe intense entre les différents entrepreneurs était nécessaire. Chaque entrepreneur a été mis au défi de trouver la technologie et l’équipement les plus perfectionnés et de personnaliser les solutions selon les besoins.

American Electric (AE), l’entrepreneur en électricité qui serait chargé du tirage des câbles, a calculé le modèle de tirage et effectué des simulations de tirage pour déterminer la longueur du conduit. À ce stade, un coefficient de friction était nécessaire pour effectuer des calculs de tension ; l’implication d’un acteur essentiel, Polywater® est alors devenue nécessaire.

Mesure de la friction et Pull-Planner de Polywater®

AE a contacté Polywater au début de sa phase de planification pour lui demander de devenir un partenaire clé dans la réussite des tirages de câbles. Polywater disposait d’un outil d’importance, le programme logiciel propriétaire Pull-Planner, développé par John Fee, le président de Polywater à l’époque. Ce logiciel présentant un avantage principal : il offrait la possibilité de modifier facilement des variables telles que le coefficient de friction, la tension entrante et les données relatives au conduit pour un tirage de câbles donné.

Dans le cadre du projet de l’île de Ford, le logiciel Pull-Planner a été largement utilisé lors de l’analyse du tirage, l’une des étapes de préplanification. Avec une tension maximale sur le câble de 12 000 lb (54 kN), le logiciel a indiqué que le coefficient de friction du champ devrait être inférieur à 0,28.

| Contenus connexes : FAQ – Tirage, lubrification et tension des câbles |

Sur la base de ces calculs et en utilisant des mesures de tension réelles de tirages terrestres (avec un câble identique, mais un conduit en PVC), il était estimé que le coefficient de friction était de 0,17 (±20 %). Cette tension prévisionnelle était d’un peu plus de 7 000 lb (31 kN ; de 5 800 à 8 400 lb). D’après l’analyse, le tirage pouvait être effectué à des tensions bien inférieures au maximum.

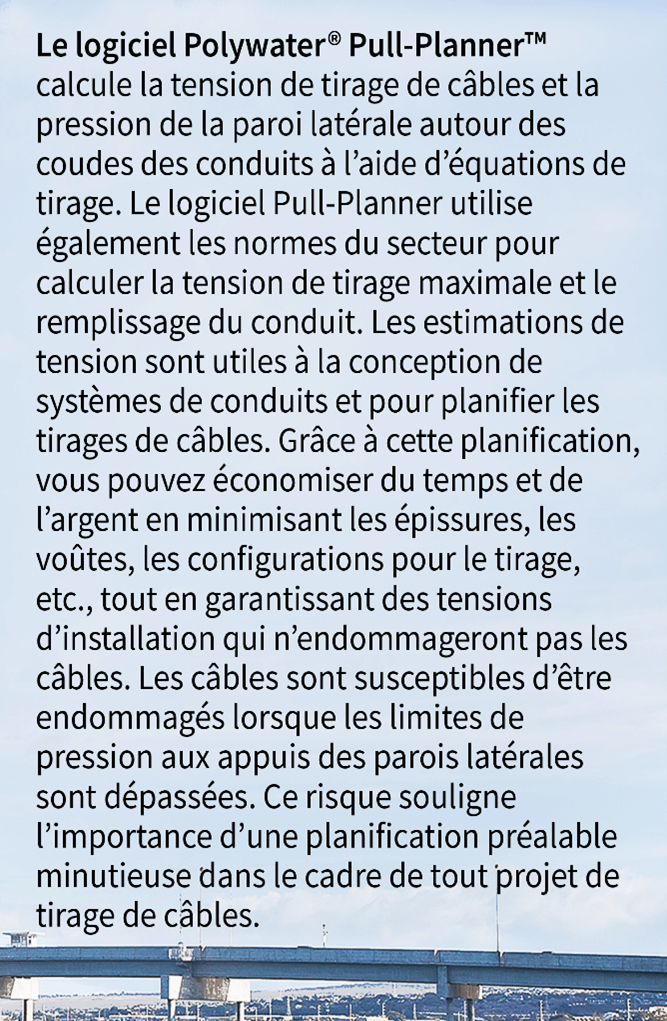

Fonctionnement de Pull-Planner

Les recherches de Polywater ont déterminé les principales influences suivantes sur le coefficient de friction sur le terrain et la société a appliqué ces connaissances aux tirages de câbles de l’île de Ford :

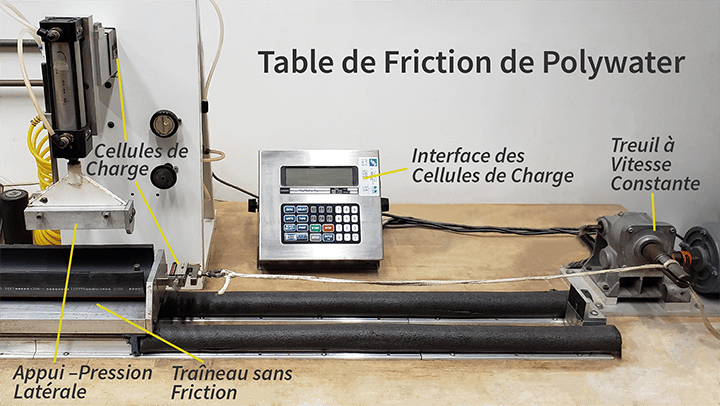

Gaine/conduit/lubrifiant : Ces trois éléments étaient connus. La gaine était de type PE, le conduit était en PEHD et le lubrifiant était Polywater J, un produit dont la performance de tirage de milliers de kilomètres de câble de transmission souterrain est avérée depuis des décennies. Les mesures en laboratoire relatives à la table de friction de Polywater avec cette association étaient en moyenne de 0,11 à 0,12, avec une plage de test étroite comprise entre 0,10 et 0,16.

Température : Les températures très élevées rendent les gaines « collantes », et ce malgré l’utilisation d’un lubrifiant. En janvier, la température moyenne sur l’île d’Oahu est de 72 degrés Fahrenheit (22 °C). Cependant, l’équipe prévoyait que la température aurait une faible incidence.

Nombre de câbles : Trois câbles tirent avec un coefficient de friction plus élevé que celui prévu par le facteur de correction de poids, en particulier lorsque le remplissage du câble se situe dans la plage 30 % et plus. Dans ce cas, le tirage était réalisé avec un seul câble. Ce n’était donc pas un facteur d’incidence.

Pression normale : Les câbles lubrifiés traversent les virages avec un coefficient de friction légèrement inférieur à celui des sections droites. Cette différence est parfois appelée pression élevée par rapport à la friction à faible pression. La table de friction Polywater est un test de pression élevée (généralement, 200 lb/pi [300 kg/m] de pression). L’amplitude des différences de pression sur le frottement dépend des détails de tirage spécifiques. L’amplitude des mesures de la friction aux pressions de paroi élevées sont généralement 20% – 30% plus basses que les CDF mesurés aux pressions de paroi faibles.

| Contenus connexes : La table de friction de Polywater® : Perspectives personnelles |

Étant donné que les « coudes » du conduit situés sous le port étaient des coudes à très grand rayon, la seule force réelle agissant sur le câble était son poids gravitationnel. Il a été déterminé que le tirage était un tirage « sans coude », vraisemblablement dans le mode de friction à basse pression. Il s’agirait d’un facteur important poussant le coefficient de friction au-dessus des mesures de la table de friction.

Détails du conduit et de la traction : Un conduit en PEHD neuf de haute qualité avec des joints intérieurs soudés et rabotés a été spécifié pour cette installation. Mais le lubrifiant pourrait-il permettre de tirer le câble sur cette distance tout en restant efficace ? Même avec des techniques d’application optimales, il était nécessaire de prendre en compte la longueur extrême de tirage.

Tension arrière : AE disposait d’un système élaboré d’alimentation de câble et d’entraînement du dévidoir. La société pensait que le câble entrerait dans le conduit sans presque aucune tension arrière. Par conséquent, la tension arrière était supposée être nulle.

Application du lubrifiant : AE a fait preuve de diligence dans sa planification et son approche en matière de lubrification, assurant une application rigoureuse et minutieuse. Polywater avait mis au point des algorithmes permettant d’estimer les quantités de lubrifiant appropriées pour un ou plusieurs tirages sur un chantier.

La recommandation pour les tirages de 46 kV était d’environ 600 gallons (2 270 litres).

Résultats

De début octobre 2005 à fin février 2006, 24 tirages ont été effectués sous Pearl Harbor. Une fois les opérations d’épissage, de protection contre les arcs et de mise à la terre effectuées, l’électricité était disponible plus tôt que prévu pour le projet de l’île de Ford. Aujourd’hui, l’île de Ford accueille près de 2 millions de visiteurs chaque année, où ils découvrent des lieux commémoratifs, des monuments et des musées qui revêtent une grande importance pour l’histoire des États-Unis.

Un entrepreneur consciencieux a été capable de planifier et de réaliser une installation de câbles de qualité, en recourant aux meilleures recherches et technologies disponibles aujourd’hui. L’installation restera inconnue des visiteurs et invisible à leurs yeux, et c’est très bien ainsi. Ils ne viennent pas à Pearl Harbor pour des câbles d’alimentation. Polywater est fier du rôle qu’elle a joué pour réaliser cela.

| Contenus connexes : Coefficient de friction dans le tirage de câble – Partie 1 |