Comment une centrale électrique isolée a réussi à réparer un transformateur qui fuyait

Les transformateurs à huile anciens présentent souvent des fuites dues à la rouille, à la corrosion, à des défauts de soudure et à l’usure des joints. Pendant la période de garantie, la réparation de ces fuites incombe généralement au fabricant du transformateur (OEM). Cependant, une fois la garantie expirée, les coûts de réparation des fuites d’huile de transformateurs incombent au propriétaire concerné. Pour les sites isolés, ces défis et ces coûts sont amplifiés par les contraintes logistiques et l’accès limité à un personnel de réparation expérimenté, à des équipements de réparation ou à des technologies fiables. Cet article explique comment une entreprise d’électricité isolée d’Asie du Sud a surmonté ces obstacles avec l’aide d’un fournisseur de services techniques partenaire et d’un système innovant de colmatage de fuites de transformateurs.

Le défi d’une fuite d’huile de transformateur

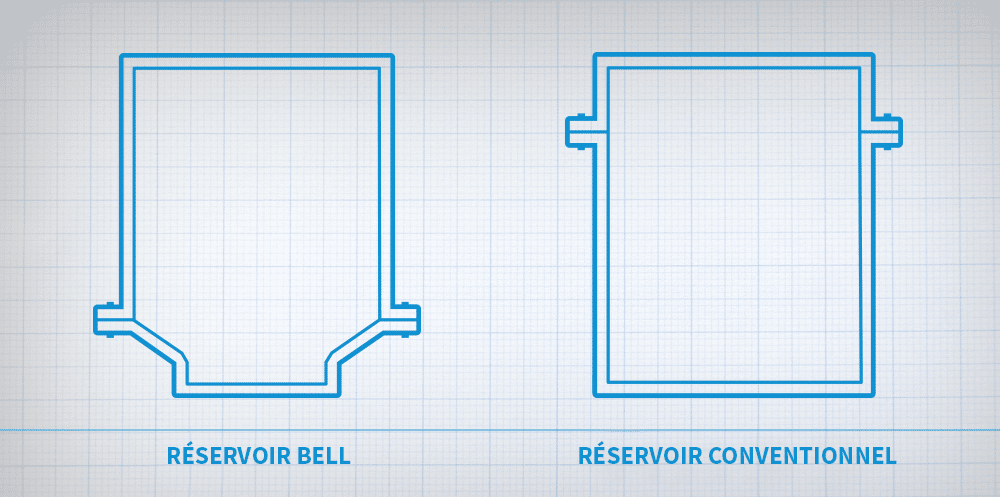

Un transformateur (GT) de génération de 70 MVA situé dans une centrale hydroélectrique isolée au Bhoutan présentait des fuites d’huile au niveau du joint de la cuve principale. La garantie ayant expiré, l’équipementier japonais de transformateurs n’était plus en mesure de fournir des services de réparation et d’entretien. Le directeur de l’usine a dû relever le défi de trouver des ressources rentables pour colmater la fuite, ce qui a été exacerbé par le caractère isolé de l’usine et la conception unique en cloche du transformateur. Ces facteurs nécessitaient une autre approche avant qu’un plan complet d’entretien et de réparation puisse être établi.

Diagramme 1 : Comparaison des types de conceptions de réservoirs de transformateurs électriques

Comprendre la situation au Bhoutan

Le Bhoutan est un pays montagneux bordé par la Chine au nord et par l’Inde au sud et à l’ouest. Si la position isolée de l’usine a aggravé les problèmes logistiques liés à l’acheminement des techniciens réparateurs vers l’usine, la conception en cloche unique du transformateur a posé d’autres problèmes techniques. La fuite du joint de la cuve en cloche signifiait que la solution standard consistant à remplacer le joint prendrait du temps et serait coûteuse. En outre, la disponibilité incertaine d’un joint de remplacement en raison de problèmes liés à la chaîne d’approvisionnement a rendu presque impossible la programmation de la réparation pendant un arrêt planifié. Sans personnel de maintenance expérimenté à proximité, le directeur de l’usine a cherché des solutions au-delà des frontières du Bhoutan.

| Contenu connexe : Réparation rentable sur place des fuites dans les transformateurs électriques |

Faire appel à un spécialiste pour réparer le transformateur qui fuit

En prévision de l’expiration de la garantie du transformateur GT, le directeur de l’usine hydroélectrique avait commencé à planifier des réparations potentielles. À cette fin, le directeur et le personnel technique du Bhoutan ont assisté à une présentation en ligne de Bhagyodaya Sales & Services (BSS) en Inde et de son équipe d’assistance technique, LeakXpert, sur les différentes stratégies et matériaux utilisés pour réparer les fuites d’huile de transformateurs. À la lumière de cette présentation, le directeur de l’usine a contacté LeakXpert pour discuter des services qu’ils pourraient fournir en cas de fuite du joint d’étanchéité de la cuve en cloche au Bhoutan.

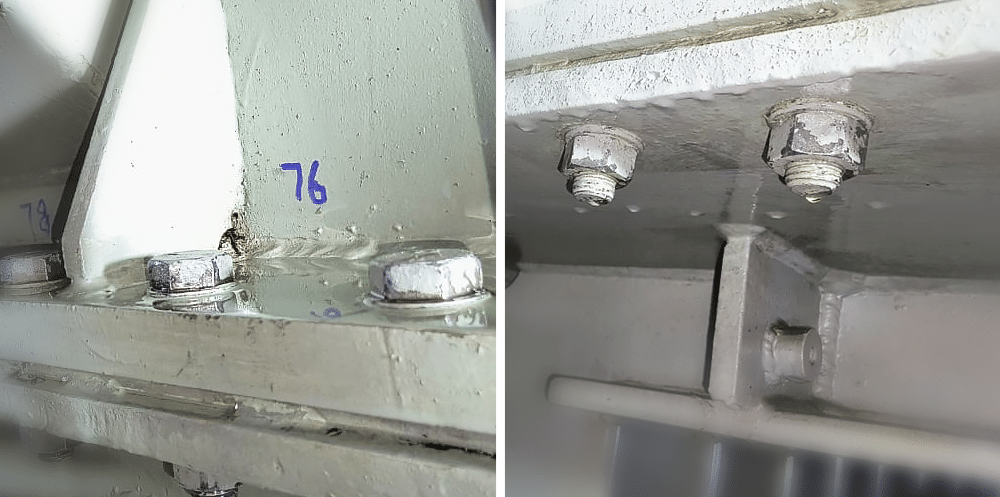

Chaque cas de fuite de transformateur étant unique, LeakXpert a dû évaluer la situation au Bhoutan afin d’apporter la meilleure solution. Ils ont demandé au propriétaire du site de fournir des photos des zones de fuite afin de commencer à concevoir l’approche de réparation la plus efficace.

Après avoir examiné les photos des fuites du joint du transformateur GT, LeakXpert a confirmé que les fuites pouvaient être réparées. L’une des options consisterait à remplacer le joint principal. L’autre option serait d’étanchéifier la fuite à l’extérieur du transformateur à l’aide d’un produit d’étanchéité pour le colmatage de fuites. L’attribution de ce contrat de réparation se ferait par le biais d’une procédure d’appel d’offres, de sorte que la mise au point d’un processus de réparation efficace constituait une étape essentielle.

Pourquoi l’approche traditionnelle du remplacement des joints a-t-elle été rejetée ?

Contrairement à d’autres modèles de transformateurs, le modèle GT de la centrale hydroélectrique du Bhoutan est inversé, de sorte que le joint est situé sur le périmètre inférieur de la cuve. Pour remplacer le joint principal sur ces types de transformateurs, l’ensemble de la cuve et la partie active du transformateur doivent être soulevés de la bride inférieure de la cuve. Le processus de remplacement devient alors plus complexe, nécessite un équipement de levage lourd et ne peut être effectué lorsque le transformateur est sous tension. Le processus traditionnel de remplacement d’un joint défectueux dans un transformateur avec cette conception spécifique en cloche implique :

1. Mise hors tension du transformateur

2. Vidange de l’huile dans les réservoirs d’entreposage auxiliaires

3. Reconditionnement de l’huile lors du remplacement des joints afin d’éliminer l’humidité et les gaz atmosphériques auxquels l’huile a été exposée

4. Utilisation d’un équipement de levage lourd pour accéder au joint au fond de la cuve

5. Installation d’un nouveau joint

6. Remontage pour fixer le réservoir à la base nouvellement étanchéifiée

7. Remplissage du réservoir du transformateur avec l’huile reconditionnée à l’étape 3.

8. Mise sous tension du transformateur

En raison des difficultés liées au remplacement du joint de ce transformateur, l’utilisation d’un produit d’étanchéité conçu pour réparer les fuites des transformateurs électriques s’est avérée être la solution la plus sûre, la plus efficace et la plus rentable. Il faudrait pour cela étanchéifier le périmètre de 18 mètres du couvercle du réservoir en cloche et les 132 paires de boulons et de boulons de la bride de la cuve.

| Contenu connexe : Le vieillissement des transformateurs électriques |

L’utilisation d’un produit d’étanchéité pour la réparation des transformateurs électriques permettrait également de réduire la durée et le coût de la réparation. Par exemple, réparer la fuite du joint ne nécessiterait pas le retrait, le stockage ou le reconditionnement de l’huile pendant l’opération d’étanchéité. Cela permettrait d’éviter le reconditionnement de l’huile et le remplissage de la cuve, qui prennent beaucoup de temps. De plus, la réparation pourrait être effectuée sans arrêter le transformateur. Le seul inconvénient de cette recommandation est que l’huile continuerait à fuir activement pendant le processus d’étanchéité. Pour surmonter cette difficulté, il a fallu sélectionner un produit d’étanchéité durable, dont la capacité d’étanchéité ne serait pas compromise en présence d’huile.

Lors de ses discussions avec le directeur de l’usine concernant la meilleure voie à suivre, le personnel de LeakXpert a détaillé les expériences qu’ils avaient eues sur le terrain avec d’autres produits d’étanchéité utilisés ostensiblement pour réparer les fuites d’huile des transformateurs. Ils ont expliqué que nombre de ces produits d’étanchéité avaient la réputation d’être peu performants car ils étaient souvent conçus pour d’autres applications, comme la plomberie domestique ou la réparation automobile. Ces produits d’étanchéité ne présentaient pas les caractéristiques techniques robustes nécessaires pour colmater efficacement les fuites des transformateurs et contenaient des composants incompatibles avec les opérations de production et de transport d’électricité à haute tension. Cependant, LeakXpert a indiqué qu’il existait un produit d’étanchéité unique spécialement formulé pour résister aux conditions de fonctionnement des transformateurs :Polywater® PowerPatch®.

Polywater® PowerPatch® : Un produit d’étanchéité innovant pour le colmatage des fuites de transformateur

PowerPatch est un système permanent de colmatage de fuites avec deux composants principaux : un mastic résistant, à durcissement rapide, utilisé pour colmater les fuites actives et une résine d’étanchéité durable. LeakXpert a travaillé avec PowerPatch pendant plus de huit ans, réalisant avec succès des centaines de réparations de transformateurs à travers l’Inde. Pendant toute cette période, PowerPatch a été utilisé exclusivement par LeakXpert pour réparer des transformateurs présentant des fuites actives, y compris des systèmes présentant des fuites au niveau du joint de la cuve en cloche.

L’utilisation de PowerPatch pour les réparations de fuites d’huile de transformateur présente de nombreux avantages par rapport aux produits d’étanchéité mal adaptés. Les capacités les plus importantes de PowerPatch pour la fuite du joint au Bhoutan étaient les suivantes :

• Maintenir l’adhérence sur les fuites d’huile actives pendant le processus de réparation.

• Maintenir l’adhérence sous les contraintes causées par les vibrations, la dilatation et la contraction mécaniques du transformateur en cours de fonctionnement.

• Éliminer le potentiel de décharge partielle à l’intérieur du transformateur en raison de ses caractéristiques diélectriques.

| Contenu connexe : Exemple d’une réparation de fuite de transformateur de Polywater® |

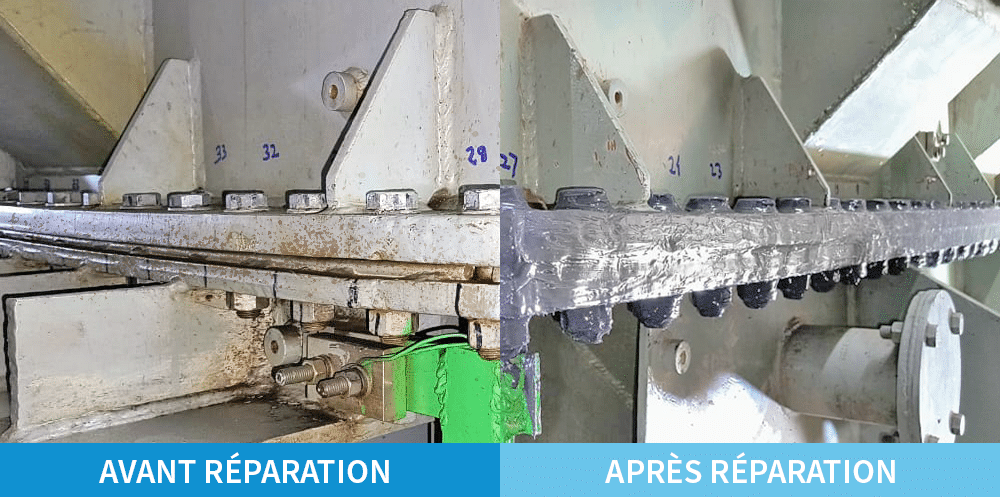

Mise en œuvre de PowerPatch pour la réparation des transformateurs

La proposition d’utiliser Polywater PowerPatch a été acceptée, et une équipe de LeakXpert a fait le voyage depuis l’Inde jusqu’à la centrale hydroélectrique du Bhoutan pour traiter les fuites du transformateur GT. Lors de l’inspection physique, l’équipe a identifié 25 à 30 fuites actives au niveau des paires d’écrous et de boulons et des zones de joints, ainsi que 8 à 10 mètres de périmètre de réservoir non fuyant.

La migration de l’huile à travers le filetage des boulons du réservoir est une source souvent négligée de fuites d’huile dans les transformateurs, car le raccord fileté constitue une voie naturelle pour l’évacuation de l’huile sous l’effet de la pression. Cela peut devenir un problème important, en particulier après avoir étanchéifié le joint, car la pression de l’huile augmente et cherche d’autres voies d’évacuation. Une fois que le joint est étanchéifié, la pression de l’huile augmente, ce qui entraîne la migration de l’huile par toute voie de faible résistance. Les filetages des boulons fournissent une telle voie. Pour éviter une telle fuite, les écrous et boulons du réservoir d’huile doivent également être étanchéifiés.

Pour colmater totalement les fuites du transformateur, le processus a été divisé en trois phases :

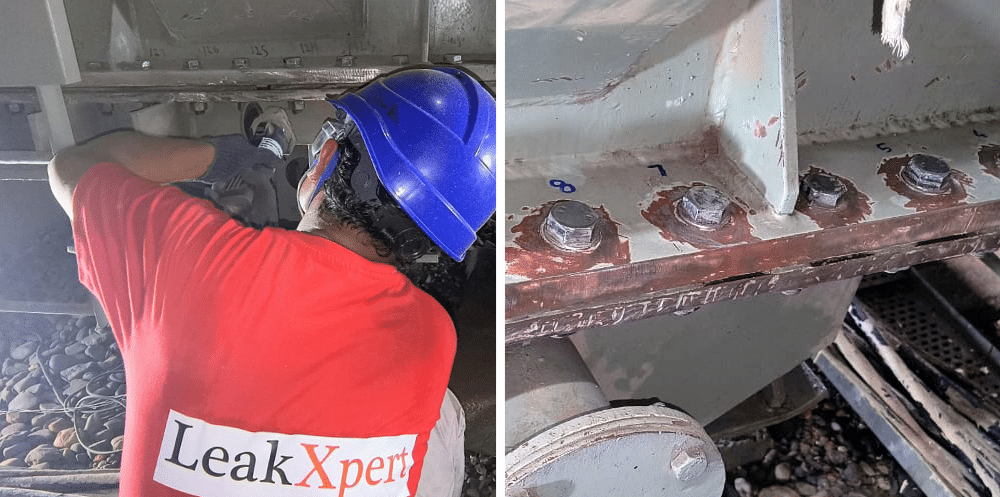

1. Préparation de la surface

Une préparation minutieuse des surfaces du transformateur était essentielle pour assurer la réussite de l’étanchéité. Tout d’abord, il a fallu éliminer la peinture, la saleté, l’huile et la corrosion naissante pour maximiser l’adhérence du mastic à la surface du transformateur en acier. Ensuite, les surfaces sur lesquelles PowerPatch devait être appliqué ont été poncées. Cela a permis d’augmenter la surface à laquelle PowerPatch pouvait adhérer et de renforcer le colmatage final. Il a fallu une demi-journée à l’équipe de LeakXpert, composée de six personnes, pour effectuer la préparation de la surface.

2. Étanchéifier les zones sans fuites

L’étape suivante du processus de réparation a consisté à étanchéifier 8 à 10 mètres de zones sans fuites du transformateur GT. Il s’agissait de créer une barrière empêchant la migration de l’huile vers d’autres zones du joint d’étanchéité et vers les écrous et les boulons de la cuve en cloche une fois que les fuites actives avaient été colmatées. Ces zones ne nécessitaient pas l’utilisation des deux composants d’étanchéité PowerPatch. Seule la résine permanente PowerPatch a été utilisée, ce qui a permis d’économiser du temps et des matériaux. L’équipe de LeakXpert a réalisé l’étanchéité des zones non actives en un jour et demi.

3. Colmatage des fuites actives

La dernière étape du processus de réparation a consisté à stopper les fuites actives et à appliquer le joint final. Tout d’abord, une lingette imbibée de solvant a été utilisée pour éliminer l’huile des surfaces poncées. Ensuite, le mastic PowerPatch à durcissement rapide a été appliqué sur les fuites actives. L’écoulement d’huile a ainsi été stoppé, ce qui a permis à l’équipe de LeakXpert de nettoyer et de préparer les surfaces touchées par la fuite en vue d’une étanchéification finale à l’aide de la résine permanente PowerPatch. Cette étape du processus a pris trois jours et demi à l’équipe de LeakXpert. Au final, PowerPatch a créé un joint solide et continu sur tout le périmètre du joint d’étanchéité de la cuve principale.

| Contenu connexe : Les joints Polywater PowerPatch® sont meilleurs que les méthodes courantes de remplacement des joints |

La force de PowerPatch : Maximiser la durée de vie opérationnelle des transformateurs

Au total, l’équipe de LeakXpert a réussi à effectuer la réparation en cinq jours, un sixième jour ayant été consacré au contrôle. Le directeur de l’usine a continué à surveiller la réparation au cours du mois suivant pour confirmer son efficacité. Le joint ne présentant aucun signe de fuite, le directeur de l’usine a approuvé la réparation et a recommandé PowerPatch pour tout colmatage futur de fuites.

« (Le transformateur) fonctionne toujours très bien à différentes charges. Après une saison d’utilisation, il fonctionne toujours sans aucun problème. Nous envisagerons d’utiliser PowerPatch sur d’autres équipements de notre usine ». — M. Lobzang, directeur de la centrale hydroélectrique du Bhoutan

La réparation du transformateur de la centrale hydroélectrique du Bhoutan a mis en évidence la polyvalence inégalée de Polywater PowerPatch, en montrant son efficacité en collaboration avec l’équipe qualifiée de LeakXpert. Cette solution innovante assure une réparation durable tout en répondant aux exigences complexes d’un transformateur sur un site isolé. Cette approche a permis de maximiser les performances et la durée de vie du transformateur de génération tout en minimisant le temps et les coûts de réparation. En relevant les défis uniques des fuites du joint de la cuve en cloche, PowerPatch a fourni une solution fiable et rentable pour la maintenance des transformateurs sur sites isolés.