Comment fonctionnent les mousses de polyuréthane : Chimie, personnalisation et applications d’utilisation

L'article traite de la chimie, de la personnalisation et des applications d'utilisation finale de la mousse de polyuréthane. La mousse de polyuréthane est un matériau polyvalent utilisé comme élément de construction structurel, pièce moulée, matériau de rembourrage flexible et adhésif/produit d'étanchéité. L'article décrit la chimie de la mousse et d'autres additifs qui peuvent être utilisés pour personnaliser le matériau à des fins spécifiques telles que le scellement de conduits. La densité, la vitesse de durcissement, les ignifuges et le type de cellule sont quelques-unes des propriétés qui peuvent être ajustées pour s'adapter à l'utilisation finale. L'article traite également de l'emballage et de l'application, des essais physiques et de performance, et de la comparaison des produits d'étanchéité monocomposant en aérosol avec la mousse de polyuréthane bicomposant.

Les mousses de polyuréthane sont des matériaux polyvalents utilisés comme composants de construction structurels, pièces moulées, matériaux de rembourrage flexibles et adhésifs/produits d’étanchéité. Elles font partie de notre quotidien. Les mousses de polyuréthane représentent une large classe de matériaux qui peuvent être formulés avec des caractéristiques spécifiques pour une utilisation particulière. Lorsqu’elles sont spécialement formulées, elles peuvent être des produits d’étanchéité extrêmement efficaces. Ces produits d’étanchéité sont couramment utilisés dans les domaines des installations électriques et de communication (par exemple, en tant que produits d’étanchéité pour conduits).

Quelle est la chimie de la mousse de polyuréthane ?

La mousse de polyuréthane est produite par une réaction exothermique entre un isocyanate et un composé contenant un hydroxyle, généralement un polyol. La structure du polyol influence la quantité de réticulation et de flexibilité dans la résine ou la mousse finie. Souvent, il y a une réaction secondaire avec l’eau qui entraîne des propriétés supplémentaires. L’eau et l’isocyanate libèrent du dioxyde de carbone qui génère de la mousse et durcit en une structure polymère. Les modificateurs importants de la réaction sont le catalyseur et l’agent gélifiant. Ceux-ci déterminent la vitesse de la réaction et peuvent également agir pour équilibrer la réaction de l’eau.

| Contenu connexe : Pourquoi les mousses des magasins de bricolage n’étanchéifient-elles pas les conduits ? |

Autres additifs utilisés dans la mousse de polyuréthane

D’autres additifs ajoutent du caractère à la mousse de polyuréthane afin que la formulation finale puisse être conçue spécifiquement pour l’utilisation finale. Ceux-ci incluent :

-

- Ignifuges

- Tensioactifs, compatibilisants ou promoteurs d’adhérence

- Stabilisateurs de mousse ou agents ouvre-cellule

- Plastifiants

- Agents de réticulation et allongeurs de chaîne

- Charges

La réaction de la mousse de polyuréthane

La mousse de polyuréthane est le résultat d’une réaction chimique lorsque ses deux composants sont mélangés. Les bases de la réaction sont l’expansion et la phase de gélification. Au cours de la phase de réaction initiale, une petite quantité de gaz CO₂ est libérée et piégée dans le mélange liquide. Cela crée de petites bulles. Au fur et à mesure que ces bulles se multiplient et se dilatent, le mélange se dilate ou monte également. Plus le liquide mousse dans cette phase de réaction initiale, moins le matériau est dense. La résine durcit ensuite autour des bulles, créant une matrice uniforme de cellules. Cette structure cellulaire est solide. Lorsque les alvéoles restent fermées, la structure est étanche à l’eau et à l’air.

Personnalisation de la mousse de polyuréthane pour les applications d’utilisation finale

Les mousses peuvent être personnalisées en fonction de l’utilisation, et il existe des milliers d’itérations sur le marché. En comprenant les exigences d’utilisation, la chimie de la mousse peut être ajustée et adaptée pour répondre à l’objectif. Voici quelques considérations courantes :

| Contenu connexe : Les joints de conduit empêchent les dommages causés par l’eau. |

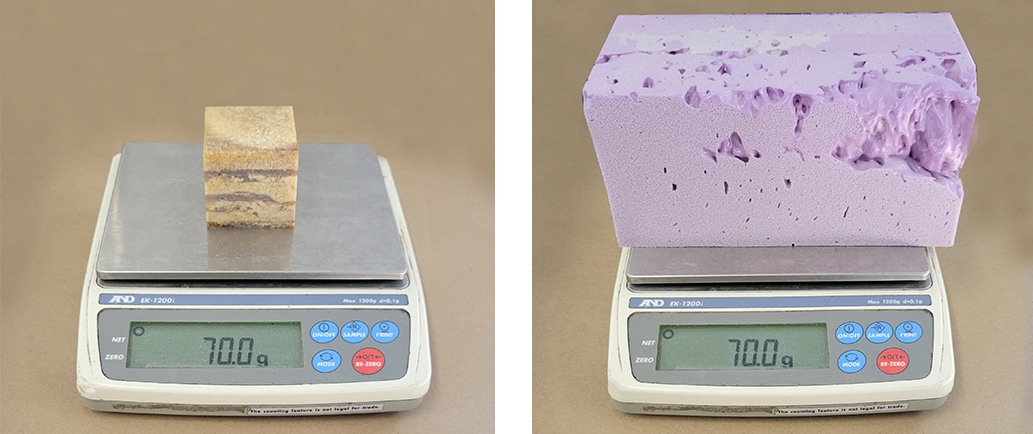

Considérations de densité

Cette caractéristique de base déterminera la légèreté ou le poids du matériau. L’avantage des mousses à faible densité est qu’une petite quantité de matériau de départ remplira un grand espace. Les mousses légères peuvent être rentables. D’autre part, les mousses denses peuvent être extrêmement solides et durables.

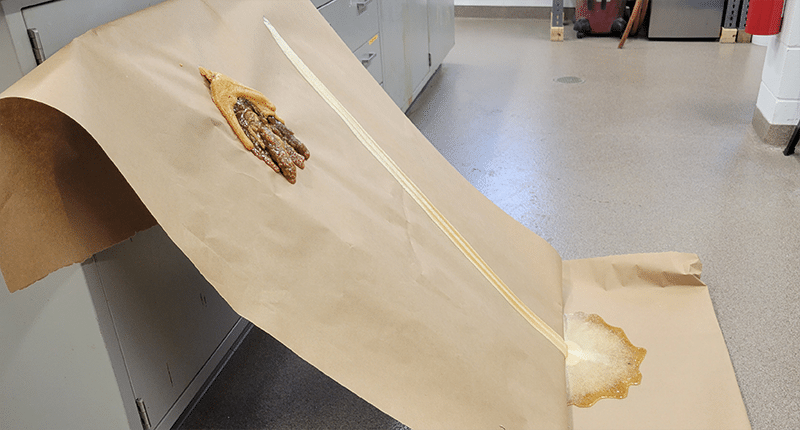

Débit et vitesse de durcissement

La vitesse de réaction est contrôlée par quelques variables. Il est possible de concevoir une gélification rapide dans la réaction. Cela peut rapidement limiter le débit du liquide avant qu’il ne commence à durcir. Parce qu’un léger écoulement est parfois utile, il est également possible de ralentir le durcissement juste assez pour permettre au matériau liquide de se répandre dans tous les espaces qui doivent être couverts et remplis.

Ignifuges

Les mousses de polyuréthane peuvent être utilisées pour bloquer le flux d’air et sceller les espaces dans les bâtiments. De plus, il est possible d’ajouter des ignifuges pour limiter la propagation des fumées et du feu. Les polyuréthanes conçus avec cette caractéristique s’éteindront d’eux-mêmes.

| Contenu connexe : Pourquoi le mastic d’isolation ne parvient-il pas à sceller les conduits ? |

Cellule fermée vs cellule ouverte

Les bulles d’une mousse sont appelées « cellules ». Une cellule entièrement intacte est appelée une cellule fermée, et une cellule ouverte est donc une cellule qui a une ouverture de connexion à une ou plusieurs autres cellules. Plus la teneur en cellules fermées est élevée, plus la mousse est étanche à l’eau et à l’air (généralement préférée pour les produits d’étanchéité). Dans certains cas, la préférence est d’ouvrir les cellules pour permettre à l’air et à l’eau de circuler à travers la mousse. Cela peut également donner au matériau une certaine élasticité. Il peut également permettre à l’eau de s’écouler (par exemple, une éponge à vaisselle spongieuse). Pour les applications nécessitant des performances d’étanchéité à l’air ou à l’eau, une mousse à cellules fermées est indispensable.

Emballage et application de la mousse de polyuréthane

Les composants de la mousse de polyuréthane doivent être bien mélangés pour initier la réaction. Cela peut être fait mécaniquement avec un mélangeur. Pour les produits utilisés sur site, les mousses de polyuréthane sont disponibles dans des emballages pratiques tels que des sacs de mélange double à poche d’éclatement. Ils peuvent également être distribués à partir de cartouches via un mélangeur statique. Dans cet emballage, les deux composants doivent être équilibrés volumétriquement et doivent se combiner facilement pour assurer un mélange correct. Le développement de cette solution complète passe par la formulation ainsi que par la conception du mélangeur. La viscosité des composants n’ayant pas réagi influe sur la facilité de distribution ainsi que sur le degré de mélange des deux à travers le mélangeur statique.

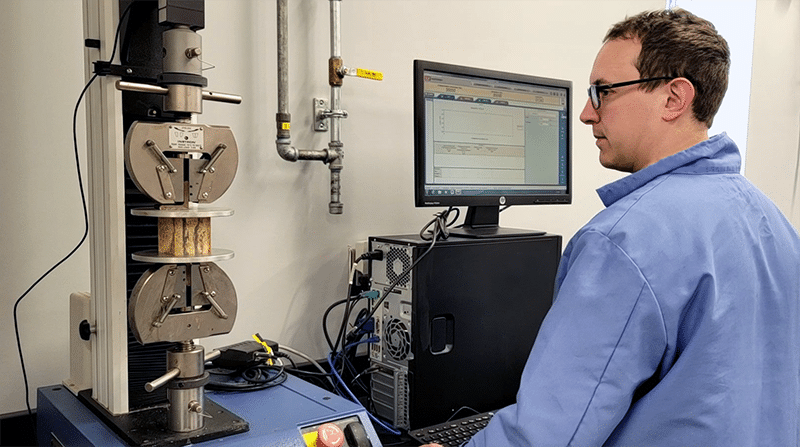

Essais physiques de la mousse de polyuréthane

Les mousses de polyuréthane peuvent être formulées pour avoir une excellente adhérence sur différentes surfaces. Elles peuvent être très solides et rigides ou souples et flexibles. Le polyuréthane peut être testé pour la densité, l’absorption d’humidité, la résistance à la compression et la résistance à la traction.

Essais de performance de la mousse de polyuréthane

Des essais spécifiques d’utilisation sont essentiels pour garantir des performances adéquates. Cela peut inclure des essais hydrostatiques, des essais de débit d’air, des résistances au feu et aux produits chimiques. Il est également important de tester la compatibilité avec tous les composants avec lesquels la mousse reste en contact, tels que les gaines de câble.

Mousses monocomposant. Comparaison.

Les produits d’étanchéité monocomposants en aérosol pour combler les « fentes et fissures » sont très courants dans les magasins de bricolage et les quincailleries. Ces mousses monocomposant sont très différentes des systèmes bicomposant isocyanate/polyol évoqués ci-dessus. Les mousses monocomposant dépendent du propulseur d’aérosol pour la quasi-totalité de leur expansion. Suite à cette expansion, ces mousses dépendent de l’humidité environnementale disponible pour le durcissement de la résine et la création de la résistance. La résistance globale de ces mousses monocomposant est souvent bien inférieure à celle des mousses bicomposant isocyanate/polyol. Certaines caractéristiques communes incluent :

-

- Mousse légère à faible densité

- Profondeur de durcissement limitée de 3 à 4 pouces (7 à 9 cm)

- Cycle de durcissement long

- Contenu à cellules ouvertes plus élevé

| Produit connexe : Produit d’étanchéité pour conduits en mousse Polywater® FST™ |

Qu’est-ce qui fait une bonne mousse de polyuréthane ?

Parce qu’un nombre infini de formulations est possible, les mousses de polyuréthane peuvent être adaptées pour répondre à des objectifs d’applications très spécifiques. Les variations peuvent concerner la vitesse de durcissement, la dynamique d’écoulement, la température de réaction, la compatibilité des composants, la densité finale, la structure cellulaire, l’ignifugation, l’élasticité, la résistance à la traction et une foule d’autres caractéristiques souhaitées. Les mousses monocomposant à cellules ouvertes disponibles dans les magasins de bricolage sont conçues comme des options peu coûteuses pour la plus large gamme possible d’utilisations. Cependant, cela tend également à les rendre moins efficaces pour une seule application. Pourquoi acheter un produit adéquat alors qu’il est possible d’acheter un produit excellent ? Pour sceller les infrastructures critiques, telles que les câbles électriques ou de communication coûteux dans les conduits, où une protection robuste et étanche à l’eau est requise, une « bonne mousse » est mieux définie comme un mélange bicomposant à cellules fermées conçu et testé spécifiquement pour cet environnement. Toutes les économies perçues grâce aux mousses monocomposant à cellules ouvertes bon marché disparaissent rapidement lorsque le coût des joints défectueux et les dommages qui en résultent sont pris en compte dans l’équation. Ainsi, il est logique de rechercher des fabricants de mousse capables de produire des formulations ciblées pour des performances optimales.