Los orígenes de la lubricación en el soplado de cables: Una entrevista con el experto Willem Griffioen

Willem brinda detalles sobre cómo la especialización química de los lubricantes ayudó a avanzar en un método revolucionario de instalación mecánica de los cables de comunicación.

Lo que es Albert Einstein para la física teórica y la mecánica cuántica, Willem Griffioen lo es para la física práctica y la mecánica de la inyección de cables. Si bien esa puede ser una hipérbole, es indudable que Willem hizo contribuciones significativas dignas de reconocimiento y celebración. Literalmente él inventó la máquina y mucha de la tecnología fundamental que ahora se conoce en la industria de las comunicaciones como inyección o soplado de cables en la que un cable —que suele ser de fibra óptica— se arrastra y empuja dentro de un conducto por medio de la fuerza del aire comprimido, en vez de conectarlo a un malacate y empujarlo con la fuerza bruta desde el extremo. Este concepto de instalación de cables se introdujo en la década de 1980, pero ahora es una metodología global, que está en todas partes y es conocida para casi cualquier operario del rubro. Willem reconoció tempranamente que un componente clave de una inyección exitosa era contar con una lubricación adecuada. No obstante, cuando las repeticiones de las fórmulas comunes de lubricantes para tirado de cables fallaron en maximizar el potencial de las nuevas máquinas de soplado de Willem, se comunicó con Polywater para recibir asistencia química.

En esta serie de preguntas y respuestas, The Transmission conversa con Willem Griffioen, Ph.D., ingeniero sénior, en Plumettaz S.A. para explorar la relevancia en el mercado actual de su innovador invento, artículos de investigación técnica relacionados y la colaboración temprana con Polywater en el desarrollo de los lubricantes especializados para mejorar las instalaciones. En el siguiente video podrá ver algunos aspectos destacados de la entrevista. Para leer la entrevista completa, siga deslizándose hacia abajo.

P. Bienvenido, Willem. Estamos honrados de hablar con usted. ¿Puede hablarnos de sus antecedentes educativos?

R. Mi educación superior empezó en Leiden University*, donde estudié física y matemática e hice cuatro años de trabajo de doctorado incompleto. Tuve el honor de que mi profesor italiano me seleccionara para hacer una investigación nueva sobre la física de la temperatura baja del helio 3 superfluido y, quizás, traer nuevamente el Premio Novel a la universidad. Allí aprendí mucho, pero decidí no continuar y, en su lugar, me fui a trabajar a PTT** holandesas a finales de la década de 1984, donde casi un año después inventé el soplado de cables. Después sí recibí mi PhD con especialidad en la confiabilidad de cables, así que estuvo bien.

P. En verdad, estamos agradecidos de que abandonara esa investigación temprana sobre el hielo 3 superfluido y se enfocara en sus talentos relacionados con la comunicación. Sus contribuciones a la industria han sido significativas, por decir algo. ¿Podría describirnos sus antecedentes laborales y cargo actual?

R. Empecé a trabajar en el laboratorio de investigación de PTT holandesas, pasé un tiempo en Draka Comteq, Ericsson Cables y ahora soy ingeniero sénior en Plumettaz.

| Contenido relacionado: Preguntas y respuestas: El efecto de los lubricantes de tracción en el cable de datos de alta frecuencia |

P. Muchos lo consideran el padre de la tecnología de inyección de cables al haber desarrollado la primera máquina de inyección de cables para PTT holandesas. ¿Puede describir cómo se le ocurrió?

R. En 1986 el PTT no podía instalar cables solamente mediante el tirado. El departamento de operaciones podía calcular las secciones rectas, la gravedad, los coeficientes de fricción y el efecto del cabrestante, pero no podía dar sentido a las longitudes limitadas del tirado. Podían tirar solamente 300 metros como máximo, a pesar de las predicciones de que se podían lograr distancias más largas. Para lograr un tirado de 2.1 kilómetros, se debía dividir la longitud en secciones de dos por seis de 175 metros con cabrestantes con forma de 8 de dos por cinco para asistencia inmediata. Se aplicaba tracción en el medio y se movía hacia afuera en los dos extremos, pero había problemas de sincronización con el polipasto y los cabrestantes. Era un trabajo espantoso y muy caro. Demoraba tanto tiempo que muchas veces solo se podía hacer una dirección en un día y, a veces, en la mañana siguiente, el cable restante no estaba más, lo robaban los ladrones de cobre que no estaban al tanto, por así decirlo, de los cables de fibra óptica.

El departamento central de PTT creía que el factor limitante era la dureza del cable y me pidieron que modelara eso, y lo hice. Encontré las fórmulas y calculé que solo era un factor menor, no la razón por la que el tirado era tan difícil. También descubrí que el efecto del cabrestante en las ondulaciones del ducto es lo que realmente dificulta todo. Esto hizo que me pusiera a investigar sobre el soplado de cables como un método de instalación, y el resto es historia.

P. En su artículo de 2022 (“Soplado de cables: una revisión de 35 años de historia”), indica que British Telcom desarrolló la “técnica del cable de fibra de óptica soplado” en 1982. ¿En qué se diferencia su método de ese? ¿En qué contribuyó usted que permitió realizar avances en la tecnología?

R. Sí, British Telcom inventó el cable de fibra de óptica soplado. El truco era tener un flujo de aire de alta velocidad en el ducto junto con el miembro flexible de fibra óptica. Esto generaba un arrastre uniforme a lo largo de la longitud del cable, que era una fuerza propulsora que compensaba, a nivel local, la fricción por gravedad. Esto evitaba que se acumulara la tensión en el cable y no había efecto del cabrestante, justo lo que necesitábamos. Pero nadie pensaba que se iba a poder soplar un cable real porque se consideraba que solo los cables de fibra de óptica livianos y flexibles se podían instalar por soplado. Y no se permitía empujar estos cables de fibra de óptica flexibles porque se podían dañar. Se usaba un detector para apagar la máquina en caso de que detectara que se doblaba el cable al empujarlo. Yo calculé que sería posible soplar cables reales; que también soplar cables tenía su beneficio, como descubrí en la primera prueba, que explicaré más adelante.

| Contenido relacionado: Preguntas frecuentes: Tirado de cables, lubricación y tensión |

Probamos mi teoría en Kootwijk, Países Bajos, en una estación de radio para PTT holandesas. Tenían cuatro bucles en ductos en un campo de prueba que usamos antes para probar cuatro cabrestantes con forma de 8 en cascada. Dije que podíamos pasar dos bucles con soplado. Todos dijeron que era imposible; que ya se había probado y que había fallado. Pero su técnica incluía un pistón en el extremo, por lo que no había fuerzas de arrastre distribuidas de flujo de aire de alta velocidad para superar la fricción por gravedad y evitar la acumulación de fuerza axial, y por lo tanto, evitando el efecto del cabrestante. Tampoco se hacía ningún empuje mecánico para alimentar el cable a la zona de presión, por lo que la fuerza de contrapresión no se compensaba y el efecto del cabrestante ya era grande desde el principio. Así que, por supuesto, eso no iba a funcionar.

Mi idea era eliminar el mandril [piston], como en el caso de la fibra de vidrio soplada de BT, y empujar el cable como si se soplara. Tuvimos que hacer esto a mano, no había máquina en ese momento, claro. Éramos cuatro empujando y nos tomábamos turnos. Yo también trabajé. Fue muy duro y había muchas quejas. Sin embargo, después de que soplamos por un bucle, los dudosos estaban en silencio. Cuando pasamos dos bucles, dijeron: “¡Es un milagro!”

El hecho de que dijeran que era un milagro indicaba que era algo novedoso y la base de algo que había que patentar. Fue un éxito que no se esperaba; pero yo sí, porque lo había calculado. Seguimos soplando y nos arreglamos para pasar el tercer bucle, incluso el cuarto. Y ahí sí que fue un milagro incluso para mí, porque no había predicho eso.

P. ¿Se puede decir, entonces, que tomó una tecnología teórica y la transformó en una realidad práctica con sus cálculos adicionales, modelado y el invento de la máquina en sí?

R. Mi teoría era que las fuerzas de propulsión del soplado serían suficientes para alcanzar dos bucles y que los cables rígidos no eran un problema. Modelé que cierta rigidez era necesaria para permitir el empuje. Lo que descubrí al tener éxito en el tercer y cuarto bucle era que no se necesitaba una fuerza de arrastre del aire uniforme, como suponía British Telecom. En su lugar, ya que era comprimible, el aire se expandía hacia el extremo, adquiriendo velocidad y ejerciendo una fuerza mayor. Las fuerzas de arrastre del aire eran mínimas al principio y al final eran ampliamente suficientes. Por lo tanto, para asistir en el empuje del cable, además de la fuerza para alimentar el cable hacia la zona de presión (al empujar a mano, no teníamos idea de lo mucho que empujábamos), se puede abarcar la primera longitud donde el soplado solo no es suficiente para compensar la fricción por gravedad al empujar un porcentaje hasta que las fuerzas de arrastre del flujo de aire que se expanden por el conducto sean lo suficientemente grandes como para continuar el trabajo. Mi momento revelador, y la base de la patente en 1987, se dio cuando me di cuenta que la inyección es la sinergia del empuje y el soplado. En serio. Si el soplado solo alcanzara el 50 % de la longitud y el empuje solo el 25 %, entonces la sinergia de la inyección alcanza el 100 %, duplicando la longitud del soplado solo, tanto en el modelado como en la práctica.

P. ¿Y usted desarrolló la primera máquina de soplado más o menos en esa época?

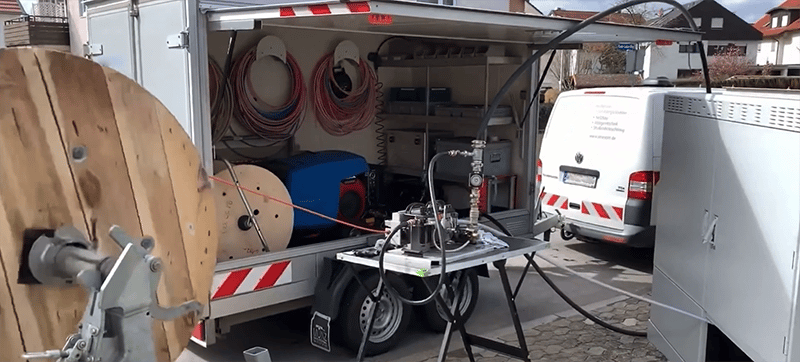

R. Sí, hicimos la primera máquina en el taller sin planos. La probamos en el campo en una instalación real y ayudó tanto que no nos devolvieron la máquina. Nos pidieron cuatro máquinas más para usar en tándem para lograr una mejor producción. Después hicimos planos y fabricamos cuatro máquinas en dos meses, algo que a mí me pareció mucho tiempo. Seguía sin saber lo que demoraban estas cosas en el mundo real.

Eventualmente entregamos las cuatro máquinas, pero tampoco nos las devolvieron. De hecho, tuvimos que hacer treinta más. Se volvieron muy populares muy rápido. En un lapso de cuatro meses, en Holanda ya no había gente que aplicara el tirado de cables. Esta era una organización gubernamental, PTT holandesas, que cambiaba los métodos rápidamente, así que era obvio que había una necesidad grande. La máquina de soplado llegó en el momento justo. Fue una transformación, una tecnología revolucionaria. Y estaban muy contentos conmigo por inventar la máquina CableJet™. Recibí el premio Diana por ese logro científico.

P. ¿Cuándo se hizo evidente que se necesitaba lubricación en el proceso de inyección y qué es lo que llevó a la conclusión de que los lubricantes existentes no eran suficientes?

R. Ya se usaba el aceite de parafina para el tirado de cables en Holanda, así que también empezamos a usar eso para el soplado. Recuerdo que, para el tirado, se usaba una caja de crudo llena con espuma embebida en aceite de parafina. El cable se ponía en la caja para esparcir el lubricante, pero eso no funcionaba para el soplado porque ya era difícil empujar un cable seco, mucho más uno lubricado. No se podía agarrar. Lo que hicimos después fue, simplemente, verter aceite en el conducto donde se esparcía por la acción del flujo de aire y eso funcionaba un poco, pero solo hasta los 700 metros con los cables de ese momento, que eran distintos de lo que son ahora, claro.

| Contenido relacionado: Coeficiente de fricción en el tirado de cables — Parte 1 |

El primer problema que encontramos con el aceite de parafina fue en España, con el enlace de Madrid-Sevilla para la Expo Mundial. La licencia mundial exclusiva de la máquina de soplado CableJet™ se había vendido a Plumettaz S.A. y ellos estaban construyendo el prototipo. La máquina, la de PTT, funcionaba bien en las pruebas de campo de Madrid, pero no en las instalaciones reales. El cable se frenaba prematuramente. Gerard Plumettaz creía que la distribución del lubricante era inadecuada, así que fue hasta el extremo del conducto para ver lo que pasaba. Se metió al pozo de registro y lo primero que hizo fue poner la mano en el extremo del ducto. Podía sentir que no había lubricante, que se notaba comúnmente por el rociado. Pero el aire salía seco. El conducto en España era más largo que el de Holanda y el problema se resolvió al verter tres veces más lubricante y distribuirlo de manera lo suficientemente rápida. La instalación se completó con éxito, pero la distancia máxima de soplado seguía siendo de 700 metros. Nuestro gran objetivo, por supuesto, era extender la longitud de instalación y eso no era posible con el aceite de parafina.

P. ¿La limitación del aceite de parafina, entonces, era su aplicación?

R. Nos dimos cuenta que podíamos distribuir el aceite más rápido si usábamos más aceite, pero la distancia de soplado seguía siendo limitada. También descubrimos que, con el tiempo, los residuos de aceite de parafina se ponían pegajosos. Esto después era un verdadero problema si el cliente quería soplar más cable de fibra de óptica o microductos para aprovechar un porcentaje de llenado de conductos más grande. El residuo pegajoso limitaba la distancia que podíamos soplar.

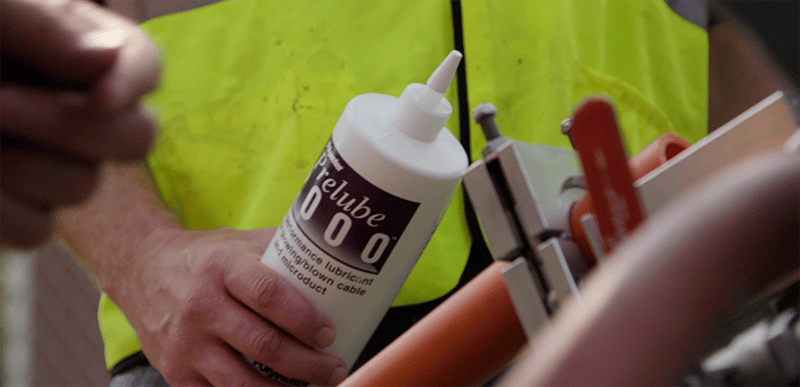

También probamos soplar con lubricante para tirado de cables Polywater® J o Polywater® F, no me acuerdo cuál, porque nos lo habían recomendado como el mejor del mundo. Esperábamos obtener buenos resultados porque sentimos el material con los dedos y notamos que era muy resbaloso, ¿no?, entonces debía ser muy bueno. Pero cuando lo probamos, el cable se frenó a poca distancia. Fuimos de nuevo al extremo del tubo y esta vez no solo no salía lubricante, ahora tampoco corría el aire. Esperamos y, eventualmente, escuchamos un silbido y empezó a salir una gran cantidad de lubricante espumoso, casi golpeando las vías del tren cercanas. Bromeamos diciendo que quizás se podía descarrilar un tren. El aire comprimido hizo que el lubricante se hiciera espuma y se hizo un lío. Así que, nos dimos cuenta que los lubricantes de tirado no eran aptos y se necesitaba un lubricante especializado para optimizar la distancia de instalación.

P. ¿Cómo se comunicó con Polywater cuando buscaba ayuda con la especialización del lubricante?

R. El primer contacto con Polywater fue en 1987. Conocí a John Fee*** en el International Wire & Cable Symposium en Arlington, Virginia. Estaba ahí para presentar un artículo sobre la combustibilidad del residuo del lubricante para tirado. Hablé con John sobre el soplado de cables, que es lo que ya veníamos haciendo, pero no pude presentarlo ese año en la conferencia porque la fecha de entrega del resumen fue posterior a la presentación de la patente. Me llevó a ver una instalación de cable real cerca de Washington D.C. Este fue mi primer contacto con John. Estaba muy interesado en la tecnología y su potencial de mejoramiento. Esto llevó, después del “incidente de la espuma” y la posterior participación de Gerard Plumettaz, al nacimiento del lubricante para inyección de cables, que se comercializó como Polywater® Prelube 2000™ y le siguió el lubricante químicamente similar para inyección CJL de Plumettaz. Esto nos permitió avanzar muchísimo en las longitudes de instalación de los cables.

P. ¿Ayudó a diseñar los parámetros con Polywater con respecto a qué debía hacer este lubricante especial?

R. Solo describí el problema. Sabíamos que había un problema con el uso de los lubricantes para tirado de cables por la espuma y le informé mis hallazgos a John.

P. ¿Participó en las pruebas de los prototipos de lubricantes de Polywater?

R. No tanto al principio, en la fase clave de desarrollo. La mayor parte de la interacción se dio entre Plumettaz y Polywater. Siempre estuve en contacto con Plumettaz, pero yo estaba trabajando en otras cosas. Plumettaz descubrió que el Prelube de Polywater era el mejor lubricante. Ellos desarrollaron la técnica de esparcir el lubricante al soplar un mandril de espuma a través del conducto para una mejor distribución. Polywater entregó el producto y Plumettaz diseñó el proceso. Más adelante, claro, me involucré mucho en la lubricación cuando inventé el dispositivo de lubricación para la máquina de soplado. Ese fue un invento de Draka, donde trabajaba en ese entonces. Visité las instalaciones de Polywater en Minnesota con Maya Keijzer junto con ese proyecto. Tengo un hermoso recuerdo de John Fee cuando nos llevó a pescar en el hielo de un lago congelado. Hacía mucho frío.

P. ¿En qué medida es importante el uso de lubricante para que la inyección de cables funcione correctamente?

R. Es absolutamente fundamental. Sin la lubricación adecuada, las distancias de inyección se verían limitadas a, quizás, un tercio de lo que se logra hoy normalmente. Incluso en microductos con revestimientos de baja fricción se percibe una ganancia del 50 % en la distancia. En verdad, la inyección no es práctica sin un lubricante especializado y la aplicación adecuada. No se recomienda.

P. ¿La industria hubiera adoptado la tecnología de soplado sin el desarrollo simultáneo de un lubricante de soplado especializado?

R. Probablemente no al punto que se ha adoptado. Esta es una pregunta hipotética, claro, pero es difícil imaginar algo que se hubiera vuelto tan popular si fuera dos o tres veces menos efectivo. Y más cuando la “competencia” de tirado estaba usando lubricante Polywater.

| Contenido relacionado: Cómo evitar aplastar el cable de fibra óptica durante la instalación |

P. ¿Cuáles son las posibles consecuencias de una lubricación inapropiada o inadecuada en la inyección?

R. Hay alternativas en el mercado al Plumettaz CJL o MJL y el Polywater Prelube, pero no necesariamente sirven para ahorrar dinero. Intentar soplar cables sin lubricante para distancias que no sean muy cortas, sinceramente no tiene sentido. No se puede soplar el cable lo suficientemente lejos. Se atasca. Entonces, hay que cavar. Esto es algo caro y cualquier ahorro en lubricante que se puede haber calculado, desaparece rápidamente. Estos lubricantes son un seguro barato. Atesoramos esos pequeños tubos.

P. Entonces, en su opinión, ¿los lubricantes Prelube y CableJet satisfacen las necesidades modernas de la inyección de cables?

R. Sí, son los mejores que hay disponibles. Soy físico, no químico. No sé los secretos de la fórmula, pero hemos probado varios lubricantes y estos siguen siendo los mejores de los que se usan para la inyección. Pero es importante seleccionar el correcto. Por ejemplo, es difícil distribuir un lubricante viscoso a lo largo de un microducto. Los lubricantes específicos para microductos se formulan con una viscosidad más baja y químicos especiales que permiten recubrir más distancia bajo esta condición de inyección única.

P. ¿En qué medida le atribuye el éxito a la distribución fina del lubricante en los microtubos al lubricante en sí en comparación con los aplicadores de Plumettaz?

R. Bueno, no lo sé, pero creo que el mejor rendimiento se obtiene del uso de los dos. El lubricador ofrece la asistencia mecánica al distribuir una película muy fina de lubricante en el cable, y el lubricante contribuye desde el punto de vista químico. La viscosidad del lubricante juega un rol importante.

Probamos este problema de viscosidad al soplar lubricante con un mandril de espuma a lo largo de un ducto de 1,500 metros. Luego, extrajimos muestras cada 100 metros para analizar la lubricación, que fue perfecta en los primeros 300 metros, pero luego disminuyó. A los 400 metros se redujo mucho y después de ahí no había nada de lubricante. La solución para estas instalaciones largas fue un mandril de espuma más largo con más lubricante. A eso le llamamos lubricación abundante. Aplicamos suficiente como para que, si bien se deposita lubricante a lo largo del conducto, haya un poco en el extremo cuando salga el mandril del ducto. Esta es una columna de lubricante larga y viscosa en el ducto, quizás de dos metros de largo, así que demora un poco para soplarla bajo presión. Esto se hace si realmente es necesario.

Recuerdo que hicimos una demostración de esto para un cliente de Estocolmo y esperamos, y esperamos; incluso nos fuimos a almorzar, esperando a que salga el mandril de espuma del extremo del ducto con el lubricante. Finalmente salió el mandril y pudimos soplar el cable en unos pocos segundos. Pero no volvimos a saber nada de ese cliente. Solamente se acordaron del proceso de lubricación.

P. Su artículo de 2012, “La instalación de cables en ductos: la lubricación marca la diferencia”, menciona la carga estática eléctrica y las obstrucciones por condensación como factores limitantes de la longitud de inyección que se resuelven con la elección del lubricante. ¿Podría describir estos términos?

R. Descubrimos que, a medida que el cable se mueve a través del ducto, genera una carga estática eléctrica. Esta carga empuja el cable contra la pared interior del ducto, lo que aumenta la fricción. Esto depende de la velocidad de la instalación, así que mientras más rápido se mueve el cable, mayor es la carga. Hasta cierto punto, podríamos controlar esto al reducir la velocidad de soplado. Si bien no hemos estudiado en profundidad este fenómeno, sí descubrimos que la aplicación de lubricante con el aplicador CableJet eliminaba la carga, así que se resolvió el problema. No teníamos que investigar por qué había funcionado. Solo supimos que funcionó.

Las obstrucciones por condensación se dan en los cables pequeños si usa un compresor de aire sin un posenfriador. La humedad también cumple un rol. Puede haber bastante humedad en el aire. A medida que el agua se condensa, se acumula y se pega en las paredes internas del tubo de polietileno, lo que agrega tensión. Crea una acción capilar y básicamente pega los cables pequeños a la pared del tubo, lo que aumenta la fricción. Pero el uso del lubricante especializado por medio del aplicador CableJet elimina el problema, en especial con un posenfriador (si no, puede ser que se acumule una gran cantidad de agua, algo que afecta negativamente el soplado). Entonces, no hace falta que le prestemos demasiada atención.

P. ¿Ahora todas las máquinas de soplado Plumettaz incorporan lubricadores y depósitos especiales para adaptarse a estos métodos de lubricación óptimos?

R. Lamentablemente, siguen habiendo clientes que necesitan descubrir la ventaja de estas características complementarias. No sé el porcentaje de máquinas que vendemos con lubricadores, pero este porcentaje puede y debe crecer, en especial para la instalación de cables pequeños. Si bien no tenemos un lubricador de cables que se pueda incorporar en todas las máquinas, sí tenemos uno que se adapte a cada máquina, simplemente al ponerlos “en línea” en el ducto, justo después de la máquina de soplado.

P. Polywater tuvo una de las primeras máquinas Plumettaz en los Estados Unidos con fines de desarrollo de lubricantes y se nos acercó un importante fabricante de cables para asegurar que la máquina fuera apta para sus cables. Claro que estaba bien. Después de todos estos años, los fabricantes de cables ahora requieren que los cables nuevos pasen las pruebas de soplado. En otras palabras, antes se diseñaban las máquinas para los cables. Ahora se diseñan los cables para las máquinas.

R. Sí, esa es una observación interesante. Las cosas volvieron al principio. Claro que sigue siendo necesario tener la máquina correcta para su cable. Por ejemplo, la Plumettaz SuperJet™ tiene una configuración de tres posiciones para el control adecuado de la presión lateral. Demasiada presión lateral puede superar la resistencia al aplastamiento del cable. Nuestros competidores no tienen eso.

| Contenido relacionado: La planificación de los proyectos de cableado aumenta el éxito y la seguridad |

P. ¿Los criterios de rendimiento para un buen lubricante de inyección han cambiado con el paso del tiempo?

R. No creo que los parámetros básicos hayan cambiado. El lubricante tiene que reducir drásticamente la hidrodinámica y la fricción límite. No solamente tiene que reducir la tensión inicial, sino que además tiene que ofrecer rendimiento a largo plazo. En otras palabras, no se puede secar a medida que se sopla por el conducto con todo ese aire. Obviamente, tiene que ser compatible con el cable y el ducto. Tiene que aplicarse con facilidad mediante los lubricadores. Debe tener baja toxicidad para la seguridad de los trabajadores y un impacto ambiental bajo. Debe eliminar la carga estática y ayudar a evitar las obstrucciones por condensación. No debe convertirse en espuma. Y esto no debe ser algo que solamente afirmen los fabricantes; tiene que haber documentación de pruebas disponible. No conozco ninguna mejora que se pueda hacer que no sea para reducir aún más la fricción.

En cuanto a este punto de si el lubricante se seca, creo que sus especificaciones estipulan que Prelube retiene el 90 % de su lubricidad después de la evaporación. También estudiamos esto en nuestra experiencia de prueba más reciente para CERN, donde se debían soplar hacia afuera los cables instalados y hacia adentro los cables nuevos; en uno de los casos incluso un año después, y después de haberles dado una dosis alta de radiación. ¿Cuáles cree que fueron los resultados? ¡El soplado hacia adentro y hacia afuera fue incluso mejor! Así que, un lubricante con un residuo seco resbaladizo es algo fantástico.

P. ¿Qué porcentaje de cables de fibra de óptica se instalan por soplado en comparación con tirado en la actualidad?

R. No estoy en ventas, por supuesto, pero creo que, en los Estados Unidos, solo la mitad de los cables se soplan hacia adentro, pero en otras partes del mundo hay países donde casi el 100 % de los cables se soplan hacia adentro, mientras que en otros países el método no se ha introducido. No obstante, encontrará que la inyección se usa en todo el planeta, desde Islandia hasta Sudáfrica, en áreas que les encantan a los turistas como las Islas Fiyi o en los entornos más hostiles de Alaska. En Europa, ya no se usa el tirado en una proporción muy grande de cables de fibra de vidrio. La inyección se ha convertido en el método de instalación predominante. Es un éxito enorme.

El soplado ofrece otras ventajas, además de instalaciones más largas. El método es más práctico. Puede dejar todos sus equipos en un extremo del ducto. No es necesario que instale una soga de tirado. Son varias las cosas que no es necesario que haga. Puede simplemente quedarse en un lugar y soplar hacia todas las direcciones que necesite ir. Es mucho más simple.

P. Han pasado casi 35 años desde que inventó la máquina de soplado. ¿Cuál es el estado del soplado de cables en la actualidad?

R. Ahora se ve mucho más el soplado de cables que antes. La tecnología ha transformado por completo la forma en que se instalan los cables. La mayoría de los desarrollos actuales apunta a crear máquinas inteligentes. Esto implica recopilar datos a través de la instalación, como la presión del aire, la fuerza de empuje, el deslizamiento del cable, etc.; controlar y grabar; ese es el paradigma nuevo. Las máquinas inteligentes también incluyen sensores que apagan la instalación si, por ejemplo, se excede una fuerza de empuje o se desliza el cable. Hemos recorrido un largo camino. Plumettaz ahora fabrica las máquinas de soplado IntelliJet™ y OptiJet™ que vienen con una computadora integrada y software incorporado que se conectan en el campo a una plataforma de IoT con servicios digitales adicionales. Estamos trabajando en máquinas completamente automáticas. Presiona un botón, y listo, la máquina elige los parámetros correctos. Crea automáticamente armonía entre la presión del aire y la fuerza de empuje mecánica para superar la contrapresión. Y se vienen más avances.

| Contenido relacionado: Guía de Aplcación de Lubricante Para Cables de Comunicaciones |

P. Su artículo de 2022 menciona una instalación por inyección de 5.3 km. ¿Cree que sigue siendo el soplado ininterrumpido más largo que se haya registrado?

R. Hasta donde sé, sí, pero creo que fue un soplado cuesta abajo, asistido un poco por la gravedad. Claro que al principio solo pudimos manejar 175 metros. Cuando escribí mi artículo sobre lubricación en 2012, el registro era de 3.7 kilómetros. Eso es una mejora increíble. Aunque, la distancia no es el único avance. Los conteos de fibra óptica han aumentado, y los índices de llenado de ductos han pasado del 30 % al 80 %. Cuando combina las distancias más largas con la capacidad más grande de la fibra óptica, la tecnología de soplado ha experimentado una mejora sorprendente. Por ejemplo, los primeros cables que se soplaron en Holanda contenían solo 6 fibras y los ductos estaban clasificados como completados. Mucho tiempo después, cuando creció la necesidad de mayor capacidad, se soplaron dos microductos de 10/8 mm por el cable viejo y en esos microductos, dos cables de 96 fibras cada uno, por lo que la mejora fue del 3,200 %. Por cierto, se podían soplar los cables nuevos en los microductos con longitudes de una sola operación de 1,500 metros, en comparación con los 700 metros del cable original que tenía mucho más espacio en el ducto.

P. Willem, de verdad generó un impacto drástico en la tecnología de instalación de cables y en la industria en general. Esperamos que a posteridad se reconozcan las contribuciones que ha hecho y lo honre como el pionero que es. Le agradecemos mucho que haya hablado hoy con nosotros.

R. El placer fue mío. Gracias por invitarme.

¿Preguntas?

* Se fundó en 1575 en los Países Bajos; una de las universidades de investigación internacional líderes en Europa.

** Posterijen, Telegrafie en Telefonie (en español: postes, telegrafía y telefonía)

*** John Fee era en ese entonces el presidente y director técnico de Polywater.

Recursos relacionados:

Willem Griffioen. 2012. Cable in Duct Installation: Lubrication Makes the Difference

Willem Griffioen. 2022. Cable Blowing — 35-Year Historical Review