Llevando el desempeño en las pruebas al desempeño de campo en adhesivos para conductos

La identidad de un adhesivo para conductos se construye a través de una serie de pruebas. Estas pruebas se utilizan primero para desarrollar un producto óptimo y luego para cuantificar su desempeño.

¿Cómo predicen las pruebas de laboratorio el desempeño en el campo?

El desempeño está directamente relacionado con la instalación del producto. La instalación en campo agrega complejidad, como amplios rangos de temperatura, espacio de aplicación reducido, períodos de inactividad cortos y una expectativa de tiempo de fraguado rápido. Las pruebas de desempeño deben reflejar directamente los parámetros de la aplicación. Las pruebas se construyen a partir de la prueba estandarizada para reflejar los materiales de campo, las configuraciones de uso, las restricciones de la aplicación y las condiciones ambientales. Se pueden modificar las pruebas y desarrollar nuevos métodos de prueba para crear criterios de desempeño estándar. Estos criterios se pueden utilizar para mejorar y formular mejores productos.

La identidad de un adhesivo para conductos se construye a través de una serie de pruebas. Estas pruebas se utilizan primero para desarrollar un producto óptimo y luego para cuantificar su desempeño. El primer paso es definir los requisitos del campo:

1. Aplicación de campo:

El empaquetado y la preparación de kits pueden simplificar el proceso de adhesión y minimizar los errores. Menos pasos de medición y mezcla dan como resultado un trabajo eficiente con una alta tasa de éxito. Los cartuchos coaxiales o de conexión lateral equipados con mezcladores estáticos permiten una aplicación rápida y limpia.

2. Adhesión a materiales diferentes:

El adhesivo para conductos se utiliza a menudo en los puntos de transición de materiales. Al colocar conductos, a menudo se unen ductos de HDPE (polietileno de alta densidad) a acoplamientos de PVC (cloruro de polivinilo). Otros puntos de transición de materiales pueden incluir acero, concreto o fibra de vidrio unidos con, o sustituyendo a, estos materiales. Un buen adhesivo para conductos debe tener una excelente adhesión a todos estos materiales, independientemente del emparejamiento.

3. Tiempo de fraguado adecuado:

El tiempo de trabajo debe ser lo suficientemente largo para permitir el ensamblaje de las piezas, pero el tiempo de fraguado debe ser lo suficientemente rápido para pasar al siguiente paso del trabajo sin demora alguna.

4. Desempeño en condiciones ambientales y de temperatura extremas:

Si bien las uniones subterráneas experimentan cambios extremos de temperatura limitados, algunas uniones están sobre el suelo. Las mismas pueden estar expuestas a temperaturas muy bajas y muy altas según el clima. En aplicaciones especiales, algunas uniones pueden experimentar exposición química.

5. Resistencia a tirones:

Una vez unidas, las uniones deben tener la fuerza necesaria para permanecer unidas. El requisito de resistencia depende del tamaño específico, la geometría y la función de la unión.

Las pruebas estandarizadas son un buen punto de partida

Las organizaciones de pruebas estandarizadas, como ASTM, ANSI, IEC, ISO e ITU, crean métodos de prueba y normas técnicas a través de comités compuestos por expertos en la materia. El desarrollo continuo de normas es un proceso riguroso. Estas pruebas son un buen punto para comenzar a diseñar un protocolo de pruebas. Por ejemplo, ASTM International ha desarrollado más de 12.000 normas a lo largo de 125 años. La membresía está representada por más de 140 países.

| Contenido relacionado: Comprender cómo funcionan los selladores de ductos en presencia de fuego |

Medición de la resistencia al cizallamiento y las propiedades de adhesión

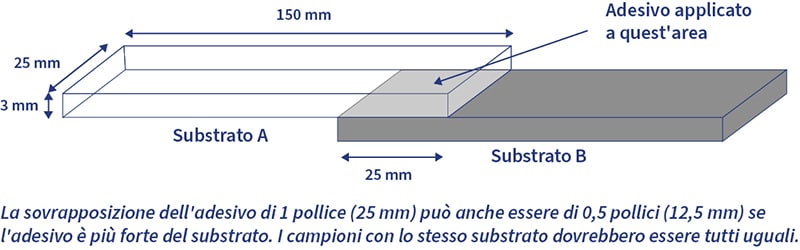

ASTM D1002 es un procedimiento de prueba para probar la resistencia al cizallamiento de los adhesivos utilizados para unir metales. Esto a menudo se denomina “corte de solape” y se adapta fácilmente para examinar una variedad de requisitos de adhesivos. En esta prueba, dos piezas superpuestas de material laminar se unen con adhesivo. Los dos extremos expuestos se separan con una tensión medida. Esta fuerza de tracción es la tensión de cizallamiento de la unión.

La prueba de corte de solape aísla la interacción del adhesivo con el material laminar del sustrato. La geometría de la fuerza de corte tiende a minimizar cualquier distorsión de los sustratos que pueda distorsionar los resultados de la adhesión.

Si bien la norma ASTM describe el uso de sustratos metálicos en esta prueba, sustituirlos por otros sustratos rígidos es una cuestión sencilla. La fuerza de unión del adhesivo a conductos comunes y sustratos de acoplamiento se puede medir utilizando esta sustitución. La prueba puede realizarse con un material común en ambos lados de la unión o con materiales diferentes, como es común en situaciones de campo. Los resultados de esta prueba pueden variar desde miles de libras de fuerza para algunas combinaciones de adhesivo/sustrato (en particular los metales) hasta cientos de libras de fuerza o menos para otras combinaciones (en particular los plásticos).

Esta sencilla medición de fuerza se puede utilizar luego como control o base para pruebas repetidas en diferentes condiciones.

Uso de pruebas de resistencia para determinar la velocidad de fraguado

Las pruebas de corte de solape pueden ser útiles para medir la fuerza de unión a lo largo de una línea de tiempo para determinar la velocidad de fraguado:

En este caso, se realizan cortes de solape a intervalos de tiempo específicos para ilustrar la progresión hacia la máxima fuerza de unión, que se determinó con las muestras de control originales. El ejemplo muestra un adhesivo que alcanza el 90% de su resistencia máxima dentro de los 70 minutos siguientes a la unión.

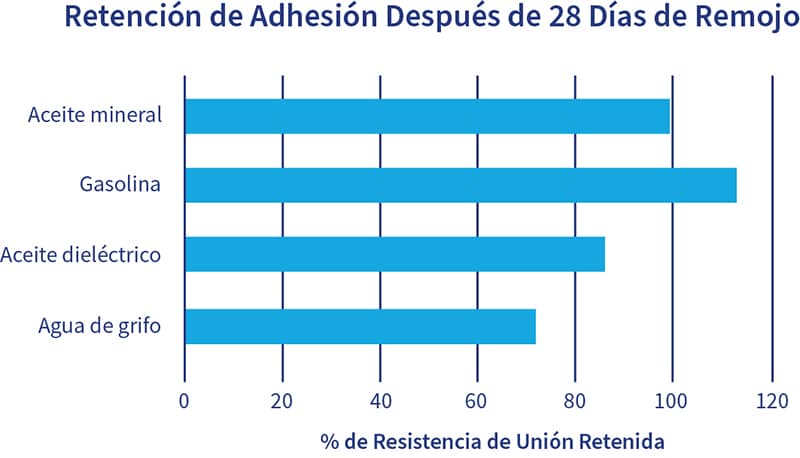

La retención de la resistencia al cizallamiento se puede utilizar para medir la resistencia química

Los cortes de solape se pueden utilizar para medir la pérdida de fuerza de unión después de la exposición a reactivos químicos:

En este estudio, las muestras de corte de solape se sumergieron en una variedad de reactivos químicos durante 28 días y luego se probaron en comparación con las muestras de control.

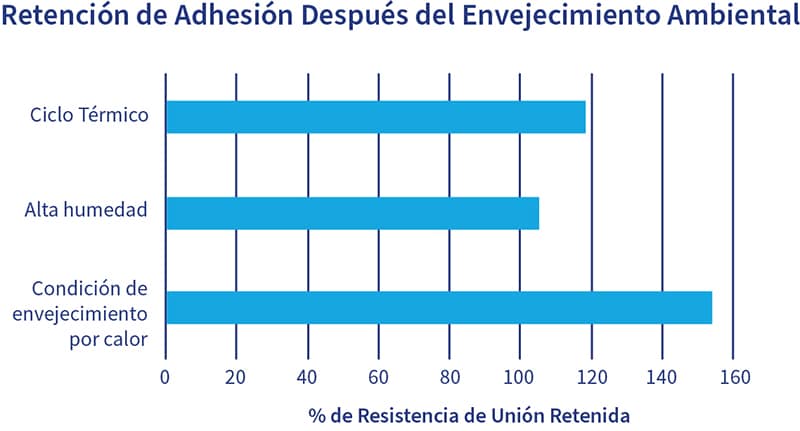

Las pruebas de resistencia al cizallamiento pueden medir el desempeño ambiental

En muchos casos, como para cumplir con los requisitos de UL, los cortes de solape pueden determinar cualquier cambio en la fuerza de unión después de la exposición a temperaturas y humedades extremas:

Para el envejecimiento por calor, las muestras se acondicionaron durante 1000 horas a 104 °C. Las muestras con alta humedad se acondicionaron a 60 °C, 95-100 % de humedad relativa durante 7 días. El ciclo térmico consta de 3 ciclos de:

– 24 horas de inmersión en agua a 25 °C

– 24 horas de acondicionamiento a 60 °C

– 96 horas de acondicionamiento a 35 °C y 90 % de humedad relativa

– 8 horas de acondicionamiento a -35 °C

Conexión de las pruebas de laboratorio con el desempeño de tracción

Conexión de las pruebas de laboratorio con el desempeño de tracción

En teoría, se puede medir el área de unión de cualquier tamaño de unión y se utilizan valores del corte de solape para predecir la resistencia a la extracción de esa unión. Sin embargo, la geometría de la unión entre el conducto y el acoplamiento es más complicada que la de un corte de solape. El diámetro interior de un acoplamiento es cónico y se estrecha hacia el centro del acoplamiento. Esto afecta el espesor de la película del adhesivo utilizado. La conicidad es diferente para cada tamaño de acoplamiento, por lo que el efecto del espesor de la película puede variar para cada situación. Con tamaños de conductos más grandes, como aquellos de 6 pulgadas (150 mm) o más grandes, es común que haya dificultades para asentar completamente el conducto en el acoplamiento. En ocasiones, para asentar las piezas es necesario utilizar un mazo de goma.

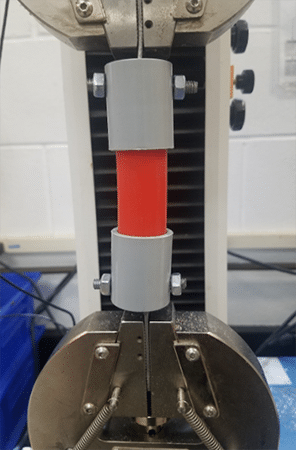

Las resistencias a la tracción se miden mejor directamente. La foto 1 es una imagen de un montaje experimental:

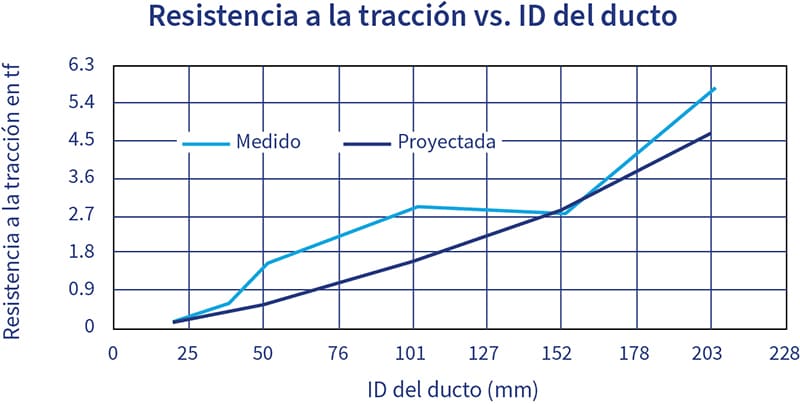

El siguiente gráfico muestra las resistencias a la tracción típicas (tanto reales como proyectadas a partir de los cortes de solape) para conductos de HDPE de varios tamaños unidos a acoplamientos de PVC con Polywater® BonDuit®:

La resistencia a la tracción varía desde unos pocos cientos de libras de fuerza para conductos pequeños hasta miles de libras de fuerza para conductos más grandes. En todos los casos, la fuerza de extracción se maximiza con una preparación adecuada del conducto y el acoplamiento, lo que incluye desgastar las superficies de unión y limpiarlas con toallitas solventes.

| Video relacionado: Video resumen sobre el adhesivo para conductos Polywater® BonDuit® |

Reflexiones finales…¿Qué más se puede probar?

Las pruebas de laboratorio deben reflejar el uso en el campo. Un buen adhesivo para conductos debe adherirse a todo tipo de materiales de conductos, ser fácil de aplicar, tener un tiempo de fraguado adecuado, soportar diversas condiciones ambientales y tener una excelente resistencia a la tracción. ¿Qué más se puede probar? Es posible probar diferentes condiciones de aplicación, preparación de superficies y cambios de empaque.

Las pruebas estándar, así como las modificaciones de estas pruebas, son una buena manera de desarrollar productos y comprender su desempeño. Pueden establecer la calidad y eficacia de un producto. También es ventajoso desarrollar nuevos métodos de prueba que describan mejor el uso real de un producto, especialmente para diseños innovadores y conceptos de productos completamente nuevos. Estas pruebas rigurosas crean consistencia en el producto y, a su vez, confianza del usuario.