Reparación rentable de fugas en el sitio de transformadores de energía

El acceso confiable a la electricidad necesita la operación constante de los muchos transformadores de energía en la red eléctrica.

Conclusiones clave

Cuando se compara el costo del proceso del sellador Polywater® PowerPatch® con el costo del método convencional, los ahorros son aproximadamente tres veces mayores.

La generación y distribución de energía eléctrica han sido factores esenciales en el desarrollo económico y el progreso en muchas regiones del mundo. Muchos países están enfocados en ampliar y mantener sus redes eléctricas para proporcionar energía segura y confiable para satisfacer las crecientes necesidades energéticas. Según el Banco Mundial, mil millones de personas en todo el mundo todavía viven sin electricidad, y cientos de millones más viven con energía cara o poco confiable. Un elemento importante para el acceso confiable a electricidad asequible es el funcionamiento constante de los numerosos transformadores de energía de la red eléctrica. Su desempeño en subestaciones y patios de intercambios es fundamental para un correcto funcionamiento de la red. El suministro de electricidad a través de esta red de transformadores de energía depende de su funcionamiento continuo. Un tema que impacta la continuidad y calidad del servicio eléctrico suministrado por los transformadores de energía es la fuga de aceite dieléctrico que se utiliza para disipar el calor generado durante su operación. La reparación rápida y rentable de las fugas de aceite para transformador garantiza un rendimiento confiable de la red eléctrica. Se revisará a continuación el uso de la innovadora tecnología de selladores de Polywater® para la reparación, en el terreno, de fugas de aceite de transformadores que degradan el rendimiento. En comparación con los procesos de reparación tradicionales, el uso de la tecnología de sellador Polywater ha demostrado muchas veces ser un método de reparación de fugas de aceite más rápido y rentable.

La generación y distribución de energía eléctrica han sido factores esenciales en el desarrollo económico y el progreso en muchas regiones del mundo. Muchos países están enfocados en ampliar y mantener sus redes eléctricas para proporcionar energía segura y confiable para satisfacer las crecientes necesidades energéticas. Según el Banco Mundial, mil millones de personas en todo el mundo todavía viven sin electricidad, y cientos de millones más viven con energía cara o poco confiable. Un elemento importante para el acceso confiable a electricidad asequible es el funcionamiento constante de los numerosos transformadores de energía de la red eléctrica. Su desempeño en subestaciones y patios de intercambios es fundamental para un correcto funcionamiento de la red. El suministro de electricidad a través de esta red de transformadores de energía depende de su funcionamiento continuo. Un tema que impacta la continuidad y calidad del servicio eléctrico suministrado por los transformadores de energía es la fuga de aceite dieléctrico que se utiliza para disipar el calor generado durante su operación. La reparación rápida y rentable de las fugas de aceite para transformador garantiza un rendimiento confiable de la red eléctrica. Se revisará a continuación el uso de la innovadora tecnología de selladores de Polywater® para la reparación, en el terreno, de fugas de aceite de transformadores que degradan el rendimiento. En comparación con los procesos de reparación tradicionales, el uso de la tecnología de sellador Polywater ha demostrado muchas veces ser un método de reparación de fugas de aceite más rápido y rentable.

| Contenido relacionado: Cómo influyen la temperatura y el agua en el envejecimiento de los transformadores |

Las fugas de aceite se generan de diversas formas, a través de orificios, defectos de soldadura, juntas gastadas y corrosión u óxido en las aletas de refrigeración del radiador. La pérdida de fluidos dieléctricos de un transformador de energía tiene muchos efectos nocivos. Las altas temperaturas dentro del transformador debido a la pérdida de aceite afectan la calidad y confiabilidad del suministro de energía. Además, el calor elevado contribuye a la descomposición acelerada del aislamiento sólido, lo que conduce a un envejecimiento acelerado del transformador. Las fugas también proporcionan una puerta de entrada para los gases atmosféricos, como el oxígeno y el nitrógeno, al transformador. Degradan la calidad del aceite y aceleran aún más la despolimerización celulósica. Cualquier fuga de aceite, no importa cuán pequeña sea, es un camino abierto para que la humedad ingrese al transformador. El agua en un transformador reduce su vida útil y pone en riesgo el sincronismo del transformador en la red eléctrica. La reducción del número y la gravedad de las fugas de aceite de los transformadores es esencial para mejorar el rendimiento de la red y la calidad de la energía.

Corregir los problemas causados por las fugas de aceite puede ser muy complicado, costoso y lento. Por lo general, los procesos de rectificación convencionales requieren cortes prolongados de energía al transformador, lo que reduce la generación de ingresos mientras se realizan las reparaciones. Los procesos que minimizan el tiempo de reparación/reemplazo reducen considerablemente los costos de oportunidad de los ingresos por servicios perdidos. Para comprender mejor el impacto financiero de las diferentes acciones correctivas en la reparación de fugas de transformadores de energía, evaluaremos ejemplos en los que se comparan los procesos correctivos convencionales con las tecnologías de reparación de selladores en el campo. Comparamos el reemplazo tradicional de juntas con la reparación de fugas de juntas utilizando el sistema de reparación de fugas PowerPatch® de Polywater y evaluamos el tiempo y el costo necesarios para cada proceso para detener una fuga de aceite en la junta del tanque de campana. Se asumirá que el transformador está en buenas condiciones de funcionamiento, pero la junta de nitrilo ha fallado. A continuación, comenzamos con una descripción del proceso convencional utilizado para reemplazar una junta con fugas de un transformador de potencia en una compañía eléctrica en Lima, Perú.

Descripción y características de una fuga en la junta del transformador:

Eléctrico: 22 MVA – 60 / 13,8 kV – 192 5 / 920 4 A – grupo YNd11

Pesos: Parte activa 18.600 kg – aceite 8.900 kg – tanque 4.000 kg – peso total 37.100 kg

Defecto: Fuga de aceite de la junta principal entre el tanque y la tapa del tanque

Trabajo requerido: Reemplazo de la junta entre el tanque principal y la tapa del tanque

Equipo que se utilizará en la reparación: Grúa telescópica de 30 toneladas, tanque de retención con una capacidad mínima de 3.000 l (2.600 kg), sistema de tratamiento de aceite con una capacidad mínima de tratamiento de aceite de 5.000 l/h, unidad de energía de 80 a 100 kW (en caso de que no haya fuente de energía), juego de herramientas, instrumentos, equipo de seguridad, materiales de servicio (guantes, mantas aisladas, cables de puesta a tierra) y equipo auxiliar (bloques de cadena, polipastos)

Personal requerido: 3 a 4 técnicos electromecánicos

Descripción del trabajo requerido para reemplazar la junta:

- Apagar la energía al transformador

- Verificar que no exista energía acumulada en el transformador (remanente)

- Colocar bloques de terminales de puesta a tierra de media y alta tensión

- Desconectar los cables de entrada, salida y control

- Colocar la grúa telescópica para levantar la parte superior del transformador

- Transferir el aceite del transformador al tanque de retención y bajar el nivel de aceite a 20 cm (7,9 pulg.) por debajo de la parte superior del tanque de aceite.

- Aflojar y retirar los 60 pernos de 5/8″ UNC que fijan la tapa con el tanque.

- Conectar aparejos para levantar la parte activa del transformador

- Levantar la parte activa a 20 – 30 cm por encima de la parte superior del tanque para proporcionar acceso a la junta

- Retirar el material de la junta original, limpiar la superficie donde se colocó la junta anterior y colocar la junta nueva

- Bajar la parte activa del transformador al tanque

- Colocar y ajustar los pernos superiores al tanque y retirar la grúa

- Tratar el fluido dieléctrico en el tanque de retención durante dos ciclos consecutivos para obtener una humedad relativa de 5 ppm en el aceite para transformador

- Transferir aceite desde la válvula inferior del transformador a través del sistema de tratamiento de aceite hasta el tanque de retención

- Tratar el aceite en el transformador para obtener una humedad relativa de 5 ppm del aceite para transformador

- Tomar la muestra final y comprobar el fluido dieléctrico. Resultado aceptable: no menos de 40 kV / 2 mm (ASTM D1816 para aceite en servicio).

- Volver a conectar los cables de entrada, salida y control

- Retirar los cables de tierra y otros materiales ajenos al transformador

- Permitir un tiempo de asentamiento de al menos 2 horas

- Purgar el relé Buchholz y los aisladores de alta y media tensión

- Volver a energizar el transformador

| Contenido relacionado: Mapeo de las poblaciones de transformadores |

El proceso de sustitución tradicional descrito anteriormente consume mucho tiempo y requiere mucho capital. Se calcula que este proceso requeriría al menos 24 horas de monitoreo continuo y el uso de equipos auxiliares técnicamente especializados. Se han probado alternativas al proceso descrito anteriormente para reducir el tiempo y el costo de reparar una junta con fugas. Se ha utilizado una variedad de productos, incluidos selladores. Estas opciones de reparación no detienen eficazmente las fugas en las juntas. Muchos de los productos utilizados se desarrollaron para otras aplicaciones y no se probaron adecuadamente para la reparación de fugas persistentes de fluido dieléctrico a través de juntas gastadas. El sistema de reparación de fugas PowerPatch de Polywater está diseñado para reparar una amplia variedad de fugas de transformadores y se ha utilizado con éxito en muchos países del mundo. La reparación de una fuga en la junta con PowerPatch se describe a continuación.

Polywater PowerPatch para la reparación en el campo de fugas activas

El sellador de resina de dos componentes de fraguado rápido de Polywater está diseñado para la reparación temporal o permanente de fugas de transformadores. El sistema de reparación de fugas PowerPatch se ha utilizado con éxito para contener y sellar una amplia variedad de fugas activas encontradas en el campo. Una vez aplicados y fraguados, los sellos PowerPatch han mostrado una resistencia superior contra fugas de fluidos dieléctricos y gases aislantes como SF6. Cuando se encuentra una fuga de aceite activa, se deben hacer planes inmediatos para detener la fuga de una manera rápida, eficiente y rentable. Como se describió anteriormente, lograr estos objetivos utilizando procesos de reemplazo convencionales es a menudo difícil. Las fugas en las juntas del tanque de aceite requieren mucho tiempo y son costosas de rectificar con métodos convencionales. Reemplazar los materiales de la junta de nitrilo o corcho utilizados para sellar el tanque de aceite principal requiere equipo pesado para levantar la parte superior y activa del transformador para acceder a la junta. Abrir el tanque expone el aceite para transformador a la humedad y los gases atmosféricos, que luego requerirán un tratamiento de aceite para reducir sus efectos nocivos. Este es otro paso que requiere mucho tiempo en el proceso convencional de reparación de fugas y requiere el uso de costosos sistemas de tratamiento de aceite.

El sistema de reparación de fugas PowerPatch ofrece una alternativa segura y eficaz al reemplazo de juntas convencionales. En lugar de reemplazo, el sistema PowerPatch se usa para sellar el perímetro de la tapa del tanque para detener la fuga activa de aceite. No hay necesidad de levantar la tapa del tanque, lo que limita la exposición del aceite a los efectos nocivos del agua y los gases. Los costos y el tiempo necesarios para el tratamiento del aceite también se eliminan cuando se utiliza PowerPatch.

| Contenido relacionado: Cómo el oxígeno y los ácidos influyen en el envejecimiento de los transformadores |

Entre las muchas características de PowerPatch, destaca su resistencia a la alta presión. Por ejemplo, su resistencia a la presión cuando se adhiere al acero es superior a 13,7 bar (199 psi). PowerPatch también se adhiere fuertemente a otros materiales que a menudo se encuentran en componentes de transformadores como cobre, latón y cerámica. La capacidad de PowerPatch para resistir alta presión permite su uso en grandes transformadores de potencia llenos de aceite y en el sellado de fugas en aparamenta eléctrica aislada con SF6 . Otra característica valiosa de PowerPatch es su alto voltaje de ruptura dieléctrica. Al igual que el aceite para el transformador, el uso de PowerPatch de Polywater minimiza el potencial de descarga parcial en el transformador.

Junta de sellado de fugas con PowerPatch

Siguiendo el ejemplo anterior de métodos convencionales para reemplazar juntas con fugas, describiremos el proceso de aplicación para sellar una junta con fugas activas entre la parte superior y el tanque de aceite en el mismo transformador utilizando el sistema PowerPatch. En lugar de reemplazar toda la junta como se hace en el proceso convencional, usamos PowerPatch para sellar el perímetro del tanque de aceite. Además, las tuercas y los pernos que aseguran la tapa al tanque estarán sellados para evitar que el aceite se filtre a través de las roscas de los pernos.

Personal requerido: 5 a 6 técnicos electromecánicos

Descripción del trabajo requerido para sellar la junta:

- Apagar la energía al transformador

- Verificar que no exista energía acumulada en el transformador (remanente)

- Desconectar los cables de entrada, salida y control

- Preparar la superficie del perímetro de la junta y la tapa del tanque donde se aplicará el PowerPatch. Este paso inicial es muy importante para crear un sello hermético. La preparación adecuada incluye lijar superficies con papel de lija, cepillo de metal o un cepillo giratorio de metal conectado a un taladro eléctrico. Observe que la abrasión aumenta el área de la superficie para mejorar la adherencia. La preparación adicional de la superficie incluye la limpieza para eliminar la pintura y cualquier contaminación o residuo de la superficie que pueda impedir una fuerte adhesión.

- Aplicar masilla de fraguado rápido para detener la fuga activa de aceite; aplicar la masilla a lo largo de todo el perímetro del tanque/tapa del tanque; una vez que la masilla esté endurecida, inspeccionar todo el perímetro para verificar que se hayan detenido todas las fugas

- Realizar una limpieza secundaria raspando la superficie y eliminando los residuos de la superficie después de la aplicación de la masilla

- Aplicar la resina de sellado permanente directamente sobre la masilla endurecida a lo largo del perímetro del tanque y a las cabezas de los pernos y tuercas

- Una vez completada la aplicación de la resina permanente, retirar todo el equipo de seguridad en o alrededor del transformador

- Retirar los cables de tierra y otros materiales ajenos en y alrededor del transformador

- Volver a energizar el transformador

| Contenido relacionado: El envejecimiento de los Transformadores de Potencia |

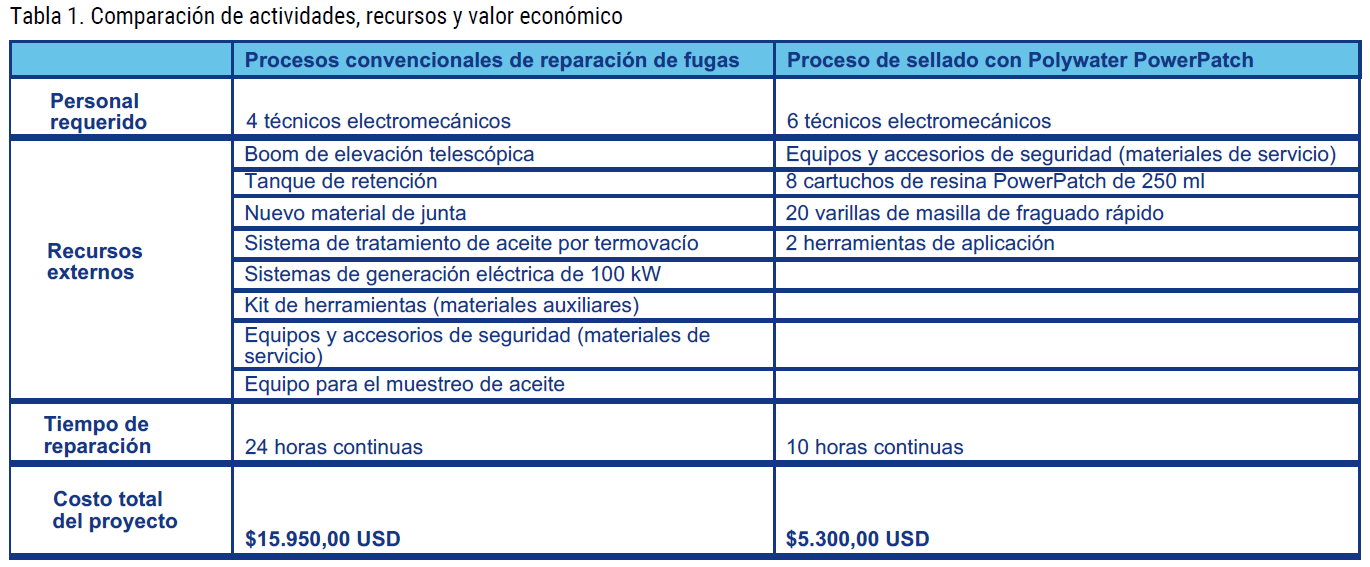

Podemos ver que el uso de PowerPatch para sellar una fuga en la junta del tanque de aceite para transformador reduce el tiempo requerido para el proceso correctivo. Además, PowerPatch ofrece beneficios económicos positivos, que incluyen ahorros del proceso de sellado en sí, tiempo y costos de oportunidad mas bajos relacionados con la desconexión del servicio. En la Tabla 1 se muestra una comparación de los ahorros y costos entre el reemplazo completo de la junta y los procesos de sellado de fugas.

PowerPatch

La familia de selladores de reparación de fugas PowerPatch permite la reparación segura y económica de filtraciones de aceite y gas en una variedad de transformadores y aparamenta eléctrica. Los cartuchos PowerPatch de usos múltiples (EPCT) están diseñados para reparaciones tan pequeñas como poros en las aletas y válvulas del radiador de refrigeración y tan grandes como la reparación de la junta principal del tanque de aceite. La aplicación de la resina permanente descrita anteriormente se puede aplicar con cartuchos PowerPatch de 50 o 250 ml. El cartucho de 50 ml es ideal para reparaciones más pequeñas, mientras que el cartucho de 250 ml se puede utilizar para reparaciones medianas o grandes, como las que se encuentran alrededor de bridas y bujes. La reutilización de los cartuchos minimiza el desperdicio de resina para reducir los costos de reparación. Los cartuchos de resina de dos partes aseguran una mezcla precisa de las Partes A y B para asegurar la máxima adhesión y tiempos de trabajo consistentes.

Hay otros paquetes PowerPatch disponibles para otros tipos de reparaciones de transformadores. El paquete EP consta de dos pequeños contenedores de resina Partes A y B. Se mezclan manualmente, después de lo cual la resina combinada se puede aplicar con una espátula de madera a las áreas irregulares que necesitan reparación. Los paquetes EPCT y EP incluyen una masilla en barra de fraguado rápido para la reparación de fugas de aceite activas, como se describe en el anterior proceso de reparación de fugas. PowerPatch Slow Cure (EPSC) viene con 290 ml de Partes A y B y se usa para reparaciones en áreas grandes. Se recomienda su uso para transformadores grandes de alto voltaje donde el tiempo de fraguado más lento de ESPC asegura suficiente tiempo de trabajo para aplicar resina al área de reparación.

Resumen

El funcionamiento correcto de los equipos con aislamiento de aceite y SF6, componentes esenciales de las redes eléctricas en todo el mundo es fundamental. La reparación rápida y rentable de las fugas de los transformadores de energía garantiza servicios eléctricos fiables y de alta calidad para hogares, empresas e industrias. Se ha demostrado que el uso de la tecnología de sellador versátil e innovadora de Polywater para la reparación in situ de fugas de aceite reduce tanto el costo como el tiempo requerido. El uso de los productos de reparación de fugas PowerPatch de Polywater reduce el tiempo de desconexión del transformador de 24 horas a 8 ó 10 horas y también resulta en costos mucho más bajos. Los costos de las grúas elevadoras, los sistemas de tratamiento de aceite y otros equipos necesarios para el reemplazo de juntas en el sitio fueron de $10.000 más que con el sistema de reparación de fugas PowerPatch.

¿Preguntas?

Publicado originalmente en Transformers Magazine, Volumen 7, Número 4, 2020