Cómo una planta de energía remota reparó con éxito un transformador con fugas

Los transformadores con enfriamiento por aceite con envejecimiento a menudo desarrollan fugas de óxido, corrosión, defectos de soldadura y juntas gastadas. Durante el período de garantía, reparar estas fugas normalmente es responsabilidad del fabricante del transformador (OEM). Sin embargo, una vez que expira la garantía, los costos de corregir las fugas de aceite del transformador caen en el propietario del producto. Para ubicaciones remotas, estos desafíos y costos aumentan debido a las limitaciones logísticas y el acceso limitado al personal de reparación experimentado, el equipo de reparación o las tecnologías confiables. En este artículo se analiza cómo una empresa de energía remota en Asia meridional superó estos obstáculos con la ayuda de un socio de servicio técnico y un innovador sistema de reparación de fugas en transformadores.

El desafío de una fuga de aceite de transformador

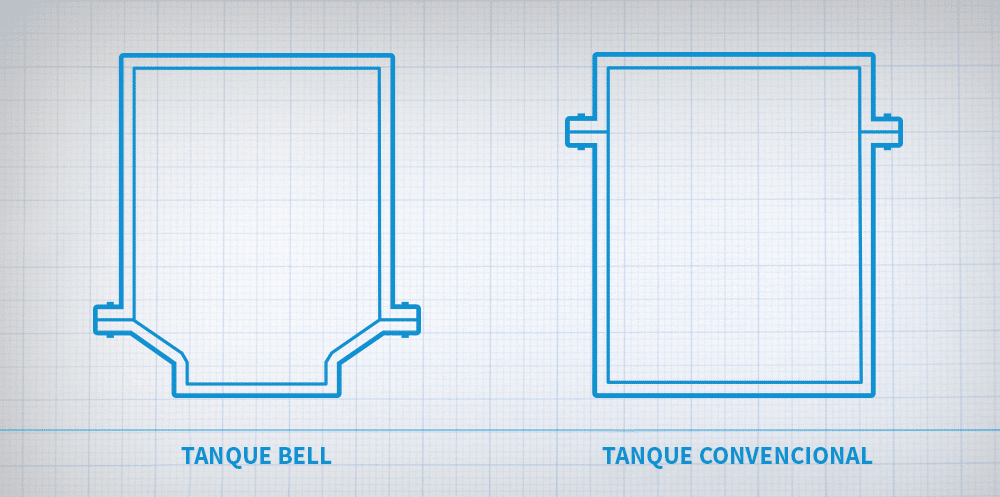

Un transformador generador (GT) de 70 MVA en una planta de energía hidroeléctrica remota en Bután estaba experimentando una fuga de aceite desde la junta del tanque principal. Con la garantía expirada, el OEM japonés de transformadores ya no podía proporcionar servicios de reparación y mantenimiento. El gerente de la planta se enfrentó al desafío de encontrar recursos rentables para abordar la reparación de fugas exacerbada por la ubicación remota de la planta y el peculiar diseño de tanque de campana del transformador. Estos factores requerían un enfoque alternativo antes de poder establecer un plan general de mantenimiento y reparación.

Diagrama 1: Comparación de tipos de diseños de tanques de transformadores de energía

Entendiendo la situación en Bután

Bután es un país montañoso que limita al norte con China y al sur y al oeste con la India. Si bien la ubicación remota de la planta complicó los desafíos logísticos de lograr que los técnicos de reparación llegaran a la planta, el peculiar diseño de tanque de campana del transformador presentó obstáculos técnicos adicionales. La fuga de la junta del tanque de campana significaba que la solución estándar de reemplazar la junta sería lenta y cara. Además, la disponibilidad incierta de una junta de reemplazo debido a los problemas de la cadena de suministro hizo que el proceso de programar la reparación durante una parada planificada fuera casi imposible. Sin personal de mantenimiento experimentado cerca, el director de la planta buscó soluciones más allá de las fronteras de Bután.

| Contenido relacionado: Reparación rentable de fugas en el sitio de transformadores de energía |

Llamada a un especialista para reparar el transformador con fugas

En previsión de la expiración de la garantía del GT, el gerente de la planta hidráulica había comenzado a planificar posibles reparaciones al transformador. Con este fin, el gerente y el personal técnico en Bután habían asistido a una presentación en línea de Bhagyodaya Sales & Services (BSS) en la India y de su equipo de soporte técnico, LeakXpert, sobre las diferentes estrategias y materiales utilizados para reparar fugas de aceite de transformadores. Con esta presentación en mente, el gerente de la planta se puso en contacto con LeakXpert para discutir los servicios que podrían proporcionar para la fuga de la junta del tanque de campana en Bután.

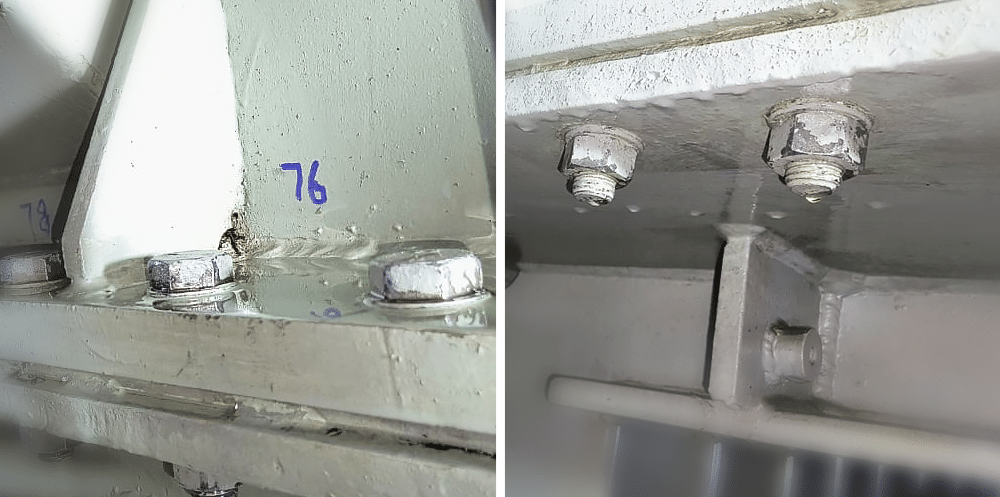

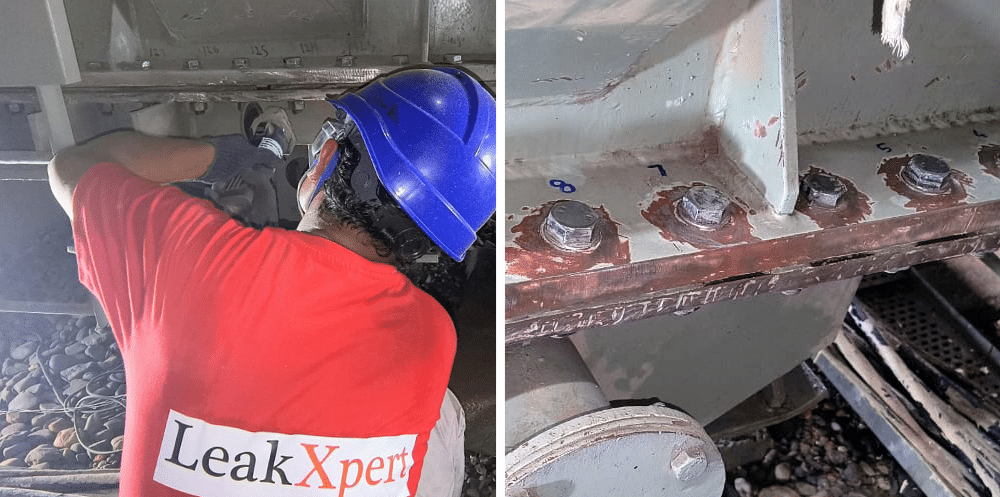

Con cada escenario de fuga de transformador siendo único, LeakXpert necesitaba evaluar la situación en Bután para que pudieran proporcionar la mejor solución. Pidieron al propietario del producto que proporcionara fotos de las áreas de fuga para comenzar el proceso de diseñar el enfoque de reparación más eficaz.

Después de evaluar las fotos de fugas de la junta del GT, LeakXpert confirmó que las fugas se podrían reparar. Una opción sería el proceso tradicional de reemplazar la junta principal. La otra opción sería sellar la fuga en el exterior del transformador utilizando un sellador de reparación de fugas. La adjudicación de este contrato de reparación se otorgaría mediante un proceso de licitación, por lo que el desarrollo de un proceso de reparación eficiente era un paso fundamental.

Por qué se rechazó el enfoque tradicional de reemplazo de junta

A diferencia de otros diseños de transformadores, el diseño del GT de la planta hidroeléctrica de Bután es invertido de modo que la junta está situada en el perímetro inferior del tanque. Para reemplazar la junta principal en estos tipos de transformadores, todo el tanque y la parte activa del transformador deben elevarse fuera de la brida inferior del tanque. Esto se convierte en un proceso de reemplazo más complicado y difícil, que requiere equipos de levantamiento de objetos pesados y que no se puede hacer cuando el transformador está energizado. El proceso tradicional de reemplazar una junta defectuosa en un transformador con este diseño específico de tanque de campana implica:

1. Retirar la energía del transformador

2. Drenar el aceite en tanques de almacenamiento auxiliares

3. Reacondicionar el aceite durante el reemplazo de la junta para eliminar la humedad y los gases atmosféricos a los que se expuso el aceite

4. Usar equipo de levantamiento de objetos pesados para acceder a la junta en el fondo del tanque

5. Instalar una nueva junta

6. Reensamblar para asegurar el tanque a la base a la que se le colocó la junta nueva

7. Llenar el tanque del transformador con el aceite reacondicionado en el paso 3

8. Devolver la energía al transformador

Debido a los desafíos de reemplazar la junta en este transformador, se determinó que el uso de un sellador de reparación diseñado para fugas de transformadores de energía era la solución más segura, efectiva y rentable. Esto requeriría sellar el perímetro de 18 metros de la tapa del tanque de campana y los 132 pares de tuercas y pernos de la brida del tanque.

| Contenido relacionado: El envejecimiento de los transformadores de energía |

El uso de un sellador de reparación de transformadores de energía también proporcionaría oportunidades adicionales para reducir el tiempo y el costo de la reparación. Por ejemplo, la reparación de la fuga de la junta no requeriría retirar, almacenar o reacondicionar el aceite mientras se realiza el sellado. Esto eliminaría el reacondicionamiento del aceite y rellenar el tanque, lo que requiere mucho tiempo. Además, la reparación se podría hacer sin apagar el transformador. El único inconveniente de esta recomendación es que el aceite todavía gotearía activamente durante el proceso de sellado. Para superar este desafío, se requería la selección de un sistema sellador duradero, cuya capacidad de sellado no se vería comprometida en presencia de aceite.

En conversaciones con el gerente de la planta con respecto al mejor camino a seguir, LeakXpert detalló las experiencias que tuvieron en el campo con otros selladores utilizados para reparar fugas de aceite de transformadores. Describieron cuántos de estos selladores eran conocidos por tener un mal rendimiento porque muchos de ellos estaban diseñados para otras aplicaciones como plomería doméstica o reparación de automóviles. Estos selladores no tenían las características técnicas robustas necesarias para una reparación eficaz de fugas de transformadores y contenían componentes que eran incompatibles con las operaciones de generación y transmisión de energía de alta tensión. Sin embargo, LeakXpert reconoció que había una solución de sellador única específicamente formulada para soportar las condiciones operativas de los transformadores:Polywater® PowerPatch®.

Polywater® PowerPatch®: Un sellador innovador de reparación de fugas en transformadores

PowerPatch es un sistema permanente de reparación de fugas con dos componentes principales: una masilla fuerte y de fraguado rápido utilizada para sellar fugas activas y un sellador de resina duradero. LeakXpert había trabajado con PowerPatch durante más de ocho años, completando con éxito cientos de reparaciones de transformadores en toda la India. Durante todo ese tiempo, PowerPatch fue utilizado exclusivamente por LeakXpert para reparar transformadores con fugas activas, incluidos sistemas con fugas de juntas de tanques de campana.

El uso de PowerPatch para reparaciones de fugas de aceite de transformadores tiene muchas ventajas sobre selladores inadecuados. Las capacidades más importantes de PowerPatch para la fuga de la junta en Bután fueron su potencial para:

• Mantener la adhesión en fugas de aceite activas durante el proceso de reparación.

• Mantener la adhesión bajo estrés causado por la vibración y la expansión y contracción mecánica del transformador durante el funcionamiento.

• Eliminar el potencial de descarga parcial dentro del transformador debido a sus propiedades dieléctricas.

| Contenido relacionado: Historia de reparación de fugas de transformadores de Polywater® |

Utilización de PowerPatch para la reparación de transformadores

Se aceptó la propuesta de usar Polywater PowerPatch y el equipo de LeakXpert viajó de la India a la planta hidroeléctrica en Bután para abordar la fuga en el GT. Tras la inspección física, el equipo identificó entre 25 y 30 fugas activas a través de pares de tuercas y pernos y áreas de juntas, así como de 8 a 10 metros de perímetro del tanque sin fugas.

Una fuente a menudo no detectada de fuga de aceite en transformadores es la migración de aceite a través de las roscas del perno del tanque, lo que ocurre porque la conexión roscada proporciona una vía natural para que el aceite escape bajo presión. Esto puede convertirse en un problema significativo, particularmente después de sellar la unión de la junta, a medida que aumenta la presión del aceite y busca rutas de escape alternativas. Una vez que se sella la unión de la junta, la presión del aceite aumenta, haciendo que el aceite migre a través de cualquier trayectoria de baja resistencia. Las roscas del perno proporcionan tal trayectoria. Para evitar tales fugas, las tuercas y los pernos del tanque de aceite también requirieron sellado.

Para reparar completamente las fugas del transformador, el proceso se dividió en tres fases:

1. Preparación de la superficie

La preparación minuciosa de las superficies del transformador fue fundamental para garantizar un sellado exitoso. En primer lugar, se necesitaba la eliminación de pintura, mugre, aceite y corrosión incipiente para maximizar la adhesión del sellador a la superficie del transformador de acero. Luego, se rasparon las superficies donde se aplicaría PowerPatch. Esto aumentó el área de superficie a la que PowerPatch podría adherirse, lo que haría que el sello final fuera mucho más fuerte. El equipo de seis de LeakXpert tardó medio día en completar la preparación de la superficie.

2. Sellado de las áreas sin fugas

La siguiente etapa del proceso de reparación implicó el sellado de entre 8 y 10 metros de áreas sin fugas del GT. La razón de esto fue crear una barrera que evitara la migración de aceite a otras áreas de la unión de la junta y a las tuercas y pernos del tanque de campana una vez que se sellaran las fugas activas. Estas áreas no requirieron el uso de ambos componentes de sellado PowerPatch. Solo se usó el material de resina PowerPatch permanente, lo que ahorró tiempo y materiales. El equipo de LeakXpert completó el sellado de las áreas no activas en un día y medio.

3. Sellado de fugas activas

El último paso del proceso de reparación implicó detener las fugas activas y aplicar el sello final. En primer lugar, se usó una toallita solvente para eliminar el aceite de las superficies desgastadas. Luego, se aplicó la masilla PowerPatch de fraguado rápido a las fugas activas. Esto detuvo el flujo de aceite, creando un corto intervalo de tiempo para que el equipo de LeakXpert limpiara y preparara las áreas de superficie de fuga para un sello final de la resina PowerPatch permanente. Este paso en el proceso tomó al equipo de LeakXpert tres días y medio. Al final, PowerPatch creó un sello fuerte y continuo a lo largo de todo el perímetro de la junta del tanque principal.

| Contenido relacionado: Los sellos PowerPatch® de Polywater superan los métodos comunes de reemplazo de empaques |

La fortaleza de PowerPatch: Maximizando la vida útil operativa de los transformadores

En total, el equipo de LeakXpert completó con éxito la reparación en cinco días, con un sexto día asignado para el monitoreo. El director de la planta continuó supervisando la reparación durante el mes siguiente para confirmar su eficacia. Con el sello sin mostrar signos de fuga, el gerente de la planta aprobó la reparación y especificó PowerPatch para cualquier necesidad futura de reparación de fugas.

“(El transformador) sigue funcionando con éxito a varias cargas. Ha completado una temporada y sigue funcionando bien sin ningún problema. Estudiaremos la posibilidad de utilizar PowerPatch en otros equipos de nuestra planta”. — Sr. Lobzang, Gerente de la Planta Hidroeléctrica de Bután

La reparación de transformadores de centrales hidroeléctricas de Bután destacó la inigualable versatilidad de Polywater PowerPatch, mostrando su eficacia en colaboración con el experto equipo de LeakXpert. Esta solución innovadora aseguró una reparación duradera al tiempo que satisfizo las complejas demandas de un sitio de transformador remoto. Este enfoque maximizó el desempeño y la vida útil del transformador generador al tiempo que minimizó el tiempo y los costos de reparación. Al abordar los desafíos únicos de las fugas de la junta del tanque de campana, PowerPatch proporcionó una solución confiable y rentable para el mantenimiento en el campo de transformadores remotos.