Dirección del aumento de la regla “cero empalme” en el soterramiento de cables

Conozca por qué la instalación de cables de cero empalme es el método de instalación preferido y cómo las nuevas tecnologías y materiales lo hacen más posible.

El empalme de cables como parte de un proyecto de cables subterráneos, aunque es necesario en algunas instalaciones, no es ideal para la confiabilidad general de un sistema subterráneo. Históricamente, los cables empalmados tienen una mayor probabilidad de rendimiento y falla inferiores. Esto motivó una necesidad de reducir los empalmes en el diseño del sistema impulsado por varios factores. En primer lugar, las técnicas de empalme manual implican procesos complicados que requieren mano de obra y tiempo, lo que conduce a posibles errores en la mano de obra. En segundo lugar, es necesario colocar los empalmes dentro de las cajas, lo que introduce recursos de construcción adicionales y produce daños que deben gestionarse. Por último, los factores mencionados anteriormente crean costos adicionales del proyecto. Cuando se consideran todos estos aspectos, cuanto menos empalmes hay en el diseño, mejor.

Recientemente ha habido un aumento en nuevos proyectos de instalación de cables que requieren “cero empalmes”. Esto proviene de propietarios de redes y planificadores dentro de industrias donde están involucrados elementos electrónicos sensibles y de misión crítica, lugares como centros de datos.

Entonces, ¿cómo se instalan y conectan los cables sin usar empalmes?

El objetivo siempre ha sido tener tan pocos empalmes como sea necesario para completar la instalación de un cable. Si se pudieran eliminar todos los empalmes, esencialmente, eliminarían una vulnerabilidad en el sistema.

El requisito de “cero empalme” parece una tarea difícil de cumplir; sin embargo, es posible. Ahora se está produciendo en instalaciones subterráneas de cables en ductos, y varias tácticas clave lo hacen posible. Estas incluyen comprender la ciencia de los materiales de los ductos y cables para lograr instalaciones de cable más largas y el uso de tecnología de componentes clave para conectar el sistema. En este artículo, arrojaremos luz sobre esta tendencia y cómo los instaladores, con la ayuda de los fabricantes, están llevando a cabo este objetivo aparentemente fuera de alcance para sus propietarios de redes eléctricas subterráneas.

Revisar el plan de instalación de cable

Minimizar la necesidad de empalmes en una instalación de cable comienza en la etapa de planificación examinando el sitio de instalación. Las características topográficas y estructurales del sitio desempeñan un papel importante en la determinación de la ruta planificada de la instalación del ducto y del cable. Cada sitio tiene requisitos únicos y estos pueden dictar la dirección en la que se instala un cable. También pueden afectar la distancia a la que se puede instalar un cable. Consideraciones como la pendiente o el ángulo de la dirección de instalación del cable, el número de curvas y la presencia de cualquier curvatura significativa en la línea de ducto también determinan si es posible una instalación de «cero empalme».

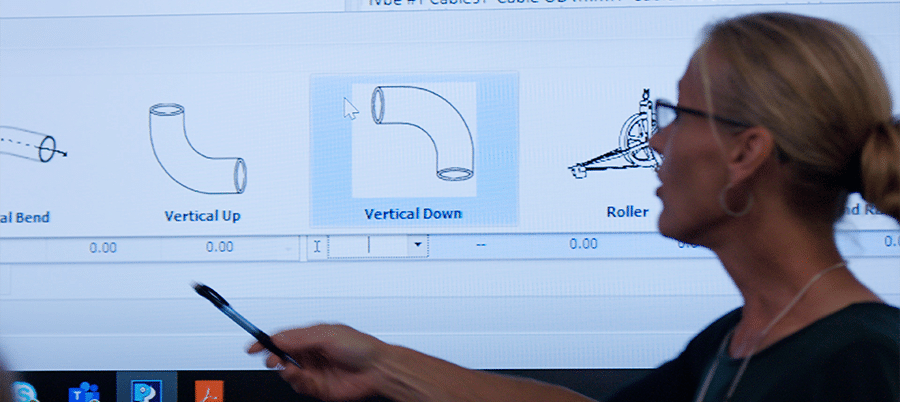

El uso del software de planificación de instalación de cables, como el Pull-Planner™ de Polywater®, en las primeras etapas de planificación de un diseño de red permite a los ingenieros y contratistas calcular de cerca la tensión del cable y el coeficiente de fricción (COF) en la instalación de cables. El software permite a los planificadores incorporar diferentes tipos de lubricantes para cables de alto rendimiento, lo que facilita la posibilidad de instalaciones de cable más seguras a larga distancia al reducir el COF. También les da la capacidad de revisar la relación entre los diámetros del cable y del ducto y verificar la probabilidad de atascos que podrían ocurrir durante la tracción. Además, los ingenieros y contratistas pueden simular una inversión de la dirección de instalación del cable para ver si hay alguna ventaja. Estas verificaciones no solo identifican cualquier reducción potencial en la tensión del cable y el COF, sino que pueden conducir a la posibilidad de una instalación de cable de mayor distancia, lo que puede eliminar la necesidad de un empalme de cable.

Comprender la ciencia de los materiales

Otro factor clave para lograr cero empalmes de cables es comprender las propiedades de material únicas de la chaqueta del cable y los tipos de material del ducto que se especifican para la instalación. Los materiales comunes son PVC, HDPE, LLDPE, y fibra de vidrio. Cada uno de los materiales tiene propiedades distintivas y cualidades superficiales. En algunos casos, hay múltiples materiales de ducto utilizados dentro del mismo proyecto. Es importante tener esto en cuenta al planificar el tirado.

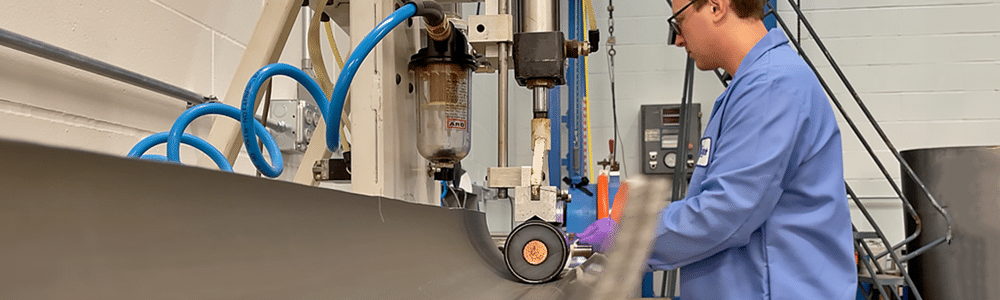

A medida que el cable se tira a través del ducto, la fricción creada entre las superficies de la chaqueta del cable y el ducto puede producir un COF diferente basado en la combinación de materiales. Tomemos por ejemplo la tubería o el ducto de fibra de vidrio. Se utiliza por sus cualidades duraderas y su capacidad de soportar un rango de temperatura más amplio que el PVC. Sin embargo, se ha demostrado que muestra valores de COF más altos que los plásticos mencionados anteriormente. Cuanto menor sea el COF, más seguro es tanto para el cable como para el ducto. Sin embargo, cuando se introduce un lubricante para cables de alto rendimiento, reduce drásticamente el COF y permite tirar del cable de manera más segura a través de distancias más grandes.

Comprender el COF entre los materiales del cable y del ducto, junto con cómo el uso del lubricante para cables de alto rendimiento adecuado puede reducir significativamente, proporciona a los planificadores los datos que necesitan para diseñar longitudes de tracción continua más largas sin la necesidad de empalmar.

| Contenido relacionado: Ciencia de la lubricación de cables: Recomendaciones de espesor y cantidad de película |

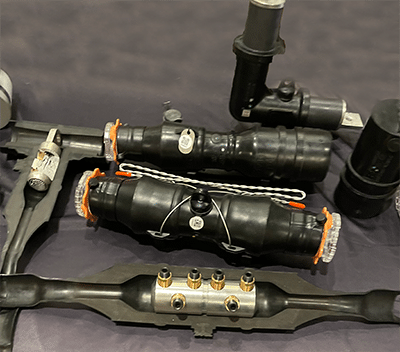

Dirección de los puntos de terminación de cable

Hoy en día, con la ayuda de los fabricantes de cables, ductos y lubricantes, los instaladores pueden tirar de cables más largos que nunca. Sin embargo, el cable finalmente termina y es necesario conectarlo. Para lograr esto sin necesidad de empalmes, los contratistas optan por el uso de cortes muertos en el cable para conectar desde un transformador o comutador a una barra de conexiones en un gabinete seccionador. Esto proporciona una solución más limpia y accesible para el mantenimiento durante una falla del sistema o para un posible reemplazo en el caso improbable de una falla del cable. También proporciona un entorno operativo más seguro para las cuadrillas de mantenimiento ya que el punto muerto se conecta típicamente en una ubicación sobre el suelo como un gabinete seccional. El uso de cortes muertos conecta eficazmente el circuito al tiempo que facilita la creación de un sistema sin empalmes.

Alcanzar cero empalmes

Reducir el número de empalmes, e incluso eliminarlos cuando sea posible, debería ser un objetivo al planificar cualquier instalación de cable y ahora es más posible que nunca. Con las herramientas y materiales adecuados, los ingenieros y contratistas pueden ayudar a los propietarios de redes a construir un sistema más confiable, que protege sus activos críticos y nos permite a todos nosotros obtener los beneficios de una red segura y siempre activa.

Recurra a los expertos en Polywater

Si tiene preguntas sobre cómo los servicios o productos de Polywater pueden ayudar a lograr sus objetivos de cero empalme, no dude en contactarnos. Esperamos con interés trabajar con usted.