Wie ein abgelegenes Kraftwerk einen undichten Transformator erfolgreich repariert

Bei alternden ölgefüllten Transformatoren kommt es häufig zu Undichtigkeiten aufgrund von Rost, Korrosion, Schweißfehlern und verschlissenen Dichtungen. Während der Garantiezeit liegt die Reparatur dieser Leckagen in der Regel in der Verantwortung des Transformatorherstellers (OEM). Sobald jedoch die Garantie abläuft, trägt der Eigentümer der Anlage die Kosten für die Behebung von Transformatoröllecks. Bei abgelegenen Standorten werden diese Herausforderungen und Kosten aufgrund logistischer Einschränkungen und des eingeschränkten Zugangs zu erfahrenem Reparaturpersonal, Reparaturausrüstung oder zuverlässigen Technologien noch größer. In diesem Artikel wird beschrieben, wie ein abgelegenes Energieversorgungsunternehmen in Südasien diese Hindernisse mithilfe eines technischen Servicepartners und eines innovativen Systems zur Reparatur von Transformatorlecks überwunden hat.

Die Herausforderung eines Transformatoröllecks

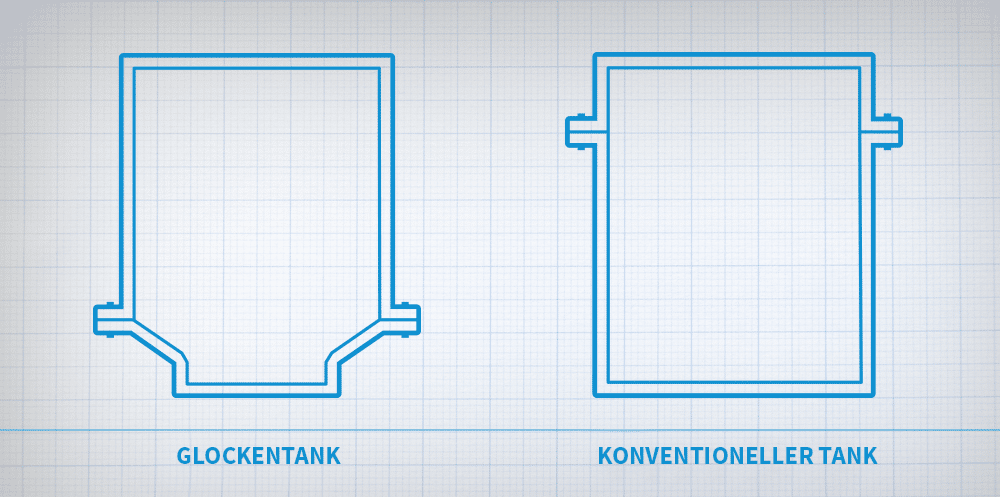

Bei einem 70-MVA-Transformator für die Stromerzeugung (GT) in einem abgelegenen Wasserkraftwerk in Bhutan trat Öl aus der Haupttankdichtung auf. Da die Garantie abgelaufen war, konnte der japanische OEM des Transformators keine Reparatur- und Wartungsdienstleistungen mehr anbieten. Der Anlagenmanager stand vor der Herausforderung, kosteneffektive Ressourcen für die Behebung der Leckreparatur zu finden, die durch den abgelegenen Standort der Anlage und das einzigartige Design des Glockentanks des Transformators noch verschlimmert wird. Diese Faktoren erforderten einen alternativen Ansatz, bevor ein umfassender Wartungs- und Reparaturplan erstellt werden konnte.

Diagramm 1: Vergleich der Arten von Tankkonstruktionen von Leistungstransformatoren

Kenntnis der Lage in Bhutan

Bhutan ist ein Gebirgsland, das im Norden an China und im Süden und Westen an Indien grenzt. Während die abgelegene Lage der Anlage die logistischen Herausforderungen bei der Beförderung von Reparaturtechnikern zur Anlage verschärfte, stellte das einzigartige Glockentank-Design des Transformators zusätzliche technische Hürden dar. Aufgrund einer Leckage an der Glockentankdichtung war der Austausch der Dichtung als Standardlösung zeitaufwändig und teuer. Darüber hinaus war es aufgrund der unsicheren Verfügbarkeit einer Ersatzdichtung aufgrund von Problemen in der Lieferkette nahezu unmöglich, die Reparatur während eines geplanten Stillstands zu planen. Da kein erfahrenes Wartungspersonal in der Nähe war, suchte der Kraftwerksleiter nach Lösungen über die Grenzen Bhutans hinaus.

| Verwandte Inhalte: Kosteneffiziente Vor-Ort-Leckreparatur von Transformatoren |

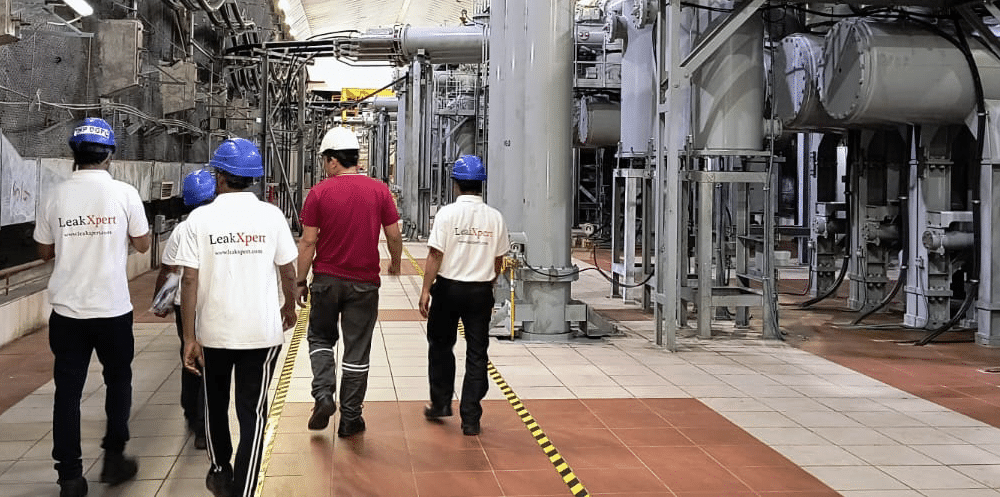

Beauftragung eines Spezialisten mit der Reparatur des undichten Transformators

In Erwartung des Ablaufs der Garantie des Transformators hatte der Wasserkraftwerksleiter mit der Planung möglicher Reparaturen am Transformator begonnen. Zu diesem Zweck hatten der Kraftwerksleiter und das technische Personal in Bhutan an einer Online-Präsentation von Bhagyodaya Sales & Services (BSS) in Indien und seinem technischen Support-Team, LeakXpert, über die verschiedenen Strategien und Materialien zur Reparatur von Transformatoröllecks teilgenommen. Vor diesem Hintergrund wandte sich der Kraftwerksleiter an LeakXpert, um die Dienstleistungen zu besprechen, die das Unternehmen bei Leckagen an Glockentankdichtungen in Bhutan anbieten könnte.

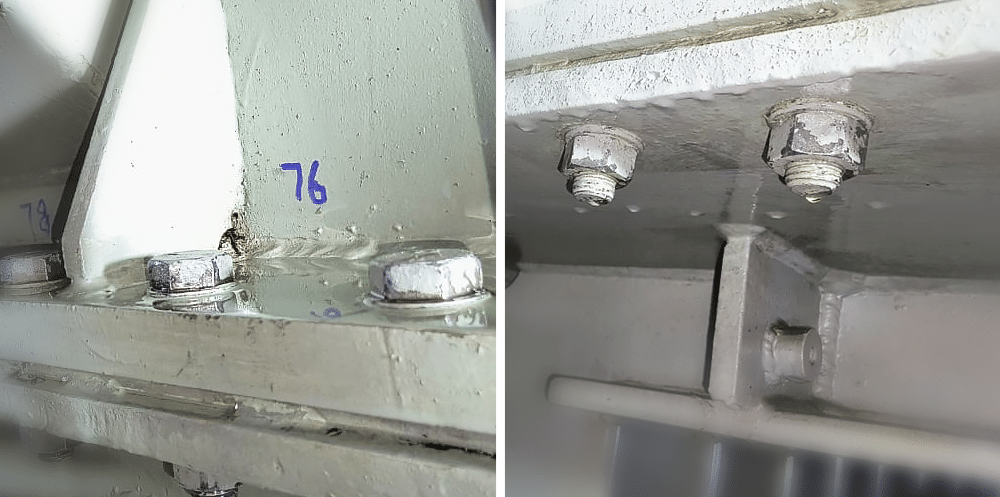

Da jedes Szenario eines Transformatorlecks einzigartig ist, musste LeakXpert die Situation in Bhutan evaluieren, um die beste Lösung anbieten zu können. Sie baten den Eigentümer der Anlage, Fotos der Leckbereiche zur Verfügung zu stellen, um mit der Entwicklung des effektivsten Reparaturansatzes zu beginnen.

Nach der Auswertung der Leckagefotos der Transformatordichtung bestätigte LeakXpert, dass die Undichtigkeiten repariert werden konnten. Eine Möglichkeit wäre der herkömmliche Austausch der Hauptdichtung. Die andere Möglichkeit wäre, die Leckage an der Außenseite des Transformators mit einem Leckreparatur-Dichtmittel abzudichten. Die Vergabe dieses Reparaturauftrags würde über ein Ausschreibungsverfahren erfolgen, daher war die Entwicklung eines effizienten Reparaturprozesses ein entscheidender Schritt.

Warum der herkömmliche Ansatz des Dichtungsaustausches abgelehnt wurde

Im Gegensatz zu anderen Bauformen von Transformatoren ist die Bauform des Transformators des Bhutan-Wasserkraftwerks umgekehrt, sodass sich die Dichtung am unteren Umfang des Tanks befindet. Zum Austausch der Hauptdichtung bei diesen Arten von Transformatoren müssen der gesamte Tank und der Aktivteil des Transformators vom unteren Tankflansch abgehoben werden. Dies wird zu einem komplizierteren und komplizierteren Austauschprozess, der schwere Hebegeräte erfordert und nicht durchgeführt werden kann, wenn der Transformator unter Spannung steht. Der herkömmliche Prozess des Austausches einer defekten Dichtung in einem Transformator durch diese spezielle Glockentankkonstruktion umfasst Folgendes:

1. Trennen des Transformators von der Stromversorgung

2. Ablassen des Öls in Hilfslagerbehälter

3. Aufbereitung des Öls beim Austausch der Dichtung, um Feuchtigkeit und atmosphärische Gase zu entfernen, denen das Öl ausgesetzt war

4. Verwendung von schweren Hebegeräten für den Zugang zur Dichtung am Boden des Tanks

5. Installation einer neuen Dichtung

6. Wiederzusammenbau, um den Tank am neu abgedichteten Boden zu befestigen

7. Füllen des Transformatortanks mit aufbereitetes Öl in Schritt 3.

8. Wiederanschließen des Transformators an die Stromversorgung

Aufgrund der Herausforderungen beim Austausch der Dichtung bei diesem Transformator wurde die Verwendung eines Reparatur-Dichtungsmittels für Leckagen von Transformatoren als die sicherste, effektivste und kostengünstigste Lösung ermittelt. Dies würde eine Abdichtung der 18 Meter langen Dichtungsfugen des Glockentankdeckels und der 132 Paare der Tankflanschmuttern und Schrauben erfordern.

| Verwandte Inhalte: Die Alterung von Transformatoren |

Die Verwendung eines Dichtungsmittels für die Reparatur von Transformatoren würde auch zusätzliche Möglichkeiten bieten, den Zeit- und Kostenaufwand für die Reparatur zu reduzieren. Beispielsweise würde für die Reparatur des Dichtungslecks kein Ablassen, Aufbewahren oder Aufbereiten des Öls während der Abdichtung erforderlich sein. Dadurch würde eine zeitaufwendige Ölaufbereitung und Nachfüllung des Tanks vermieden. Außerdem könnte die Reparatur ohne Abschaltung des Transformators durchgeführt werden. Der einzige Nachteil dieser Empfehlung besteht darin, dass das Öl während des Abdichtungsvorgangs immer noch aktiv auslaufen würde. Um diese Herausforderung zu meistern, war die Auswahl eines langlebigen Dichtungssystems erforderlich, dessen Dichtungskapazität auch bei Vorhandensein von Öl nicht beeinträchtigt wird.

In Gesprächen mit dem Kraftwerksleiter über den besten weiteren Weg erläuterte LeakXpert detailliert die Erfahrungen, die das Unternehmen vor Ort mit anderen Dichtungsmitteln gemacht hatte, die angeblich zur Reparatur von Öllecks in Transformatoren eingesetzt wurden. Das Unternehmen beschrieb, dass viele dieser Dichtstoffe für ihre schlechte Leistung bekannt waren, da viele von ihnen für andere Anwendungen wie Hausinstallationen oder Autoreparaturen entwickelt wurden. Diese Dichtungsmittel verfügten nicht über die robusten technischen Eigenschaften, die für eine wirksame Reparatur von Transformatorlecks erforderlich sind, und enthielten Komponenten, die mit Hochspannungsstromerzeugungs- und -übertragungsvorgängen nicht kompatibel waren. LeakXpert erkannte jedoch an, dass es eine einzigartige Dichtungsmittellösung gab, die speziell für die Betriebsbedingungen von Transformatoren entwickelt wurde –Polywater® PowerPatch®.

Polywater® PowerPatch®: Ein innovatives Dichtungsmittel für die Reparatur von Transformatorlecks

PowerPatch ist ein dauerhaftes Leckreparatursystem mit zwei Hauptkomponenten: eine starke, schnell aushärtende Spachtelmasse zum Abdichten aktiver Lecks und ein dauerhaftes Dichtungsmittel auf Harzbasis. LeakXpert hatte seit über acht Jahren mit PowerPatch zusammengearbeitet und Hunderte von Reparaturen an Transformatoren in ganz Indien erfolgreich abgeschlossen. Während dieser Zeit wurde PowerPatch ausschließlich von LeakXpert zur Reparatur von Transformatoren mit aktiven Lecks verwendet, einschließlich Systeme mit Glockentankdichtung.

Die Verwendung von PowerPatch für die Reparatur von Transformatoröllecks hat viele Vorteile gegenüber ungeeigneten Dichtmitteln. Zu den wichtigsten Vorteilen von PowerPatch für das Dichtungsleck in Bhutan gehörte Folgendes:

• Aufrechterhaltung der Haftung auf aktiven Öllecks während des Reparaturvorgangs.

• Aufrechterhaltung der Haftung unter Belastungen durch Vibrationen und mechanische Ausdehnung und Kontraktion des Transformators während des Betriebs.

• Beseitigung des Potenzials einer teilweisen Entladung im Inneren des Transformators aufgrund seiner dielektrischen Eigenschaften.

| Verwandte Inhalte: Geschichte des Leckreparatursystems für Transformatoren von Polywater® |

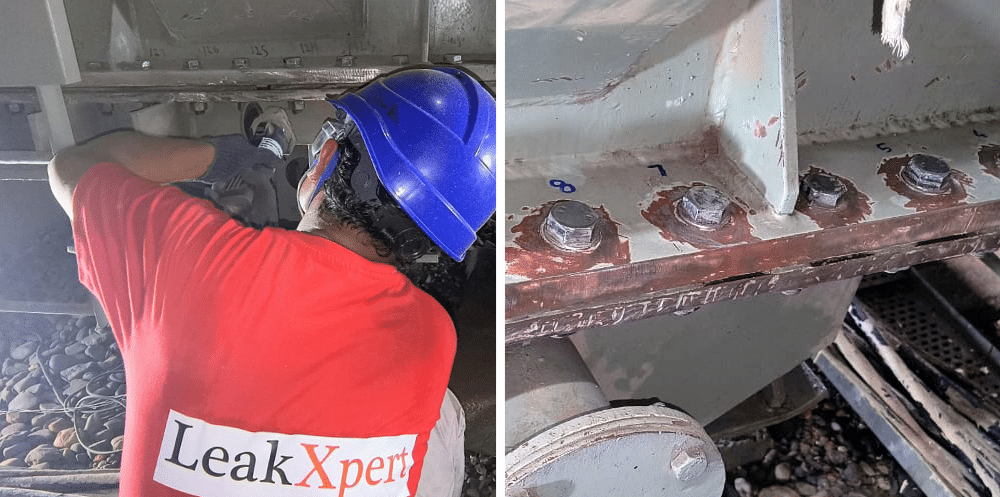

Implementierung von PowerPatch für die Transformatorreparatur

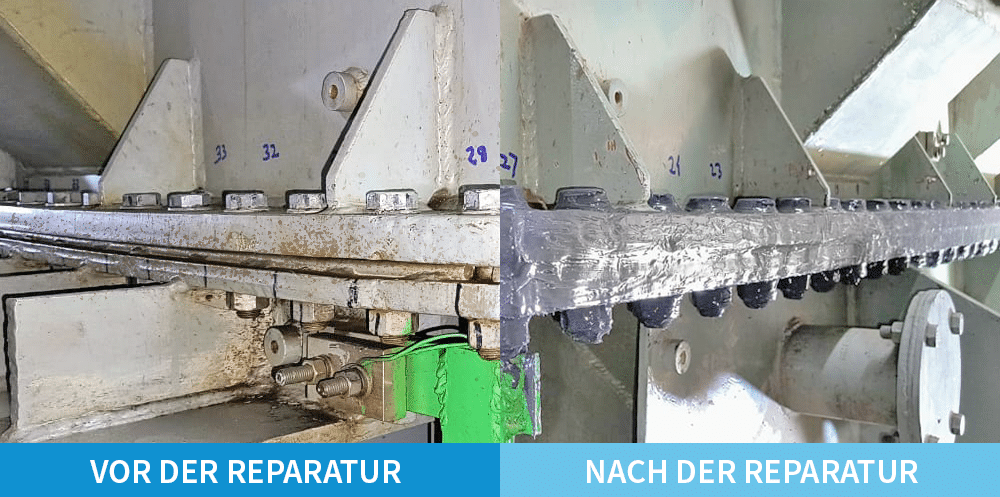

Der Vorschlag, Polywater PowerPatch zu verwenden, wurde angenommen, und das LeakXpert-Team reiste von Indien zum Wasserkraftwerk in Bhutan, um das Transformatorleck zu beheben. Bei einer physikalischen Inspektion stellte das Team 25–30 aktive Leckagen durch Mutter- und Schraubenpaare und Dichtungsbereiche sowie 8–10 Meter leckagefreier Dichtungsfugen am Tank fest.

Eine häufig überprüfte Quelle für Ölleckagen bei Transformatoren ist die Migration von Öl durch die Tankbolzengewinde, die auftritt, da die Gewindeverbindung einen natürlichen Weg für das Öl unter Druck bietet. Dies kann insbesondere nach dem Abdichten der Dichtungsnaht zu einem erheblichen Problem werden, da der Öldruck steigt und nach alternativen Fluchtwegen sucht. Sobald die Dichtungsnaht abgedichtet ist, erhöht sich der Öldruck, wodurch das Öl über einen beliebigen Weg mit geringem Widerstand migriert. Die Schraubengewinde bieten einen solchen Weg. Um eine solche Leckage zu verhindern, mussten auch die Muttern und Schrauben des Öltanks abgedichtet werden.

Um die Transformatorlecks gründlich zu reparieren, wurde der Prozess in drei Phasen unterteilt:

1. Vorbereitung der Oberfläche

Eine gründliche Vorbereitung der Transformatoroberflächen war für eine erfolgreiche Abdichtung von entscheidender Bedeutung. Zunächst war die Entfernung von Lack, Schmutz, Öl und beginnender Korrosion erforderlich, um die Haftung des Dichtungsmittels auf der Oberfläche des Stahltransformators zu maximieren. Anschließend wurden die Oberflächen, auf denen PowerPatch aufgetragen werden sollte, abgeschliffen. Dadurch vergrößerte sich die Oberfläche, an der PowerPatch haften konnte, wodurch die endgültige Abdichtung viel stärker wurde. Das sechsköpfige Team von LeakXpert benötigte einen halben Tag, um die Oberflächenvorbereitung abzuschließen.

2. Abdichtung leckagefreier Bereiche

Der nächste Schritt des Reparaturprozesses bestand darin, 8–10 Meter leckagefreie Bereiche des Transformators abzudichten. Der Grund hierfür bestand darin, eine Barriere zu schaffen, die eine Ölmigration in andere Bereiche der Dichtungsnaht und zu den Muttern und Schrauben des Glockentanks verhindert, sobald die aktiven Lecks abgedichtet waren. In diesen Bereichen war der Einsatz beider PowerPatch-Dichtungskomponenten nicht erforderlich. Es wurde nur das PowerPatch-Harzmaterial zur dauerhaften Abdichtung verwendet, wodurch Zeit und Materialien eingespart wurden. Das LeakXpert-Team hat die Abdichtung der nicht aktiven Bereiche in 1,5 Tagen abgeschlossen.

3. Abdichtung aktiver Lecks

Der letzte Schritt des Reparaturprozesses bestand darin, die aktiven Lecks zu stoppen und die endgültige Abdichtung anzubringen. Zunächst wurde ein Lösungsmitteltuch verwendet, um Öl von den abgeschliffenen Oberflächen zu entfernen. Anschließend wurde die schnell aushärtende PowerPatch-Spachtelmasse auf die aktiven Lecks aufgetragen. Dadurch wurde der Ölfluss gestoppt, sodass dem LeakXpert-Team eine kurze Zeitspanne blieb, um die Leckoberflächen zu reinigen und für eine endgültige Abdichtung mit dem PowerPatch-Harzmaterial zur dauerhaften Abdichtung vorzubereiten. Für diesen Prozessschritt benötigte das Team von LeakXpert dreieinhalb Tage. Am Ende sorgte PowerPatch für eine starke, durchgehende Abdichtung entlang der gesamten Fugen der Dichtungsnaht des Haupttanks.

| Verwandte Inhalte: Polywater PowerPatch®-Dichtungsmittel übertreffen herkömmliche Methoden zum Austausch von Dichtungen |

Die Stärke von PowerPatch: Maximierung der Betriebslebensdauer von Transformatoren

Insgesamt hat das LeakXpert-Team die Reparatur in fünf Tagen erfolgreich abgeschlossen, wobei ein sechster Tag für die Überwachung vorgesehen war. Der Kraftwerksleiter überwachte die Reparatur im nächsten Monat weiter, um ihre Wirksamkeit zu bestätigen. Da die Dichtung keine Anzeichen einer Leckage aufwies, genehmigte der Kraftwerksleiter die Reparatur und spezifizierte PowerPatch für etwaige künftige Leckreparaturen.

„(Der Transformator) funktioniert bei verschiedenen Lasten immer noch erfolgreich. Es hat eine Saison hinter sich und funktioniert immer noch ohne Probleme. Wir werden den Einsatz von PowerPatch auf anderen Geräten in unserem Kraftwerk in Betracht ziehen.“ – Herr Lobzang, Bhutan Wasserkraftwerksleiter

Die Reparatur des Transformators des Wasserkraftwerks in Bhutan hat die unübertroffene Vielseitigkeit von Polywater PowerPatch hervorgehoben und seine Wirksamkeit in Zusammenarbeit mit dem erfahrenen LeakXpert-Team unter Beweis gestellt. Diese innovative Lösung sorgte für eine dauerhafte Reparatur und erfüllte gleichzeitig die komplexen Anforderungen eines abgelegenen Transformatorstandorts. Dieser Ansatz maximierte die Leistung und Lebensdauer des Transformators und minimierte gleichzeitig Reparaturzeit und -kosten. Durch die Bewältigung der besonderen Herausforderungen der Dichtungslecks des Glockentanks bot PowerPatch eine zuverlässige, kostengünstige Lösung für die Fernwartung von Transformatoren vor Ort.