Übertragung der Leistungstests auf die Leistung unter realen Bedingungen bei Rohrklebstoffen

Die Eigenschaften eines Rohrklebstoffs werden durch eine Reihe von Tests ermittelt. Diese Tests dienen zunächst dazu, ein optimales Produkt zu entwickeln und anschließend seine Leistung zu quantifizieren.

Wie lässt sich durch Labortests die Leistung unter realen Bedingungen vorhersagen?

Die Leistung steht in direktem Zusammenhang mit der Produktinstallation. Bei der Installation vor Ort kommt es zu zusätzlichen Komplexitäten, beispielsweise durch große Temperaturbereiche, beengte Anwendungsräume, kurze Zeitfenster und die Erwartung einer schnellen Aushärtezeit. Leistungstests müssen die Anwendungsparameter direkt widerspiegeln. Die Tests basieren auf standardisierten Tests, um die in der Praxis eingesetzten Materialien, Nutzungskonfigurationen, Anwendungsbeschränkungen und Umgebungsbedingungen widerzuspiegeln. Um standardisierte Leistungskriterien zu erstellen, können Tests geändert und neue Testmethoden entwickelt werden. Diese Kriterien können verwendet werden, um bessere Produkte zu entwickeln.

Die Eigenschaften eines Rohrklebstoffs werden durch eine Reihe von Tests ermittelt. Diese Tests dienen zunächst dazu, ein optimales Produkt zu entwickeln und anschließend seine Leistung zu quantifizieren. Der erste Schritt besteht darin, die Praxisanforderungen zu definieren:

1. Anwendung in der Praxis:

Durch Verpackung und Zusammenstellung können der Klebevorgang vereinfacht und Fehler minimiert werden. Weniger Mess- und Mischschritte führen zu einer effizienten Arbeit mit einer hohen Erfolgsquote. Zwillingskartusche- oder Koaxialkartuschen mit statischen Mischern ermöglichen eine schnelle und saubere Anwendung.

2. Haftung auf unterschiedlichen Materialien:

An Materialübergängen kommt häufig Rohrklebstoff zum Einsatz. Beim Verlegen von Rohren werden HDPE-Kanäle (Polyethylen hoher Dichte) häufig mit PVC-Kupplungen (Polyvinylchlorid) verbunden. Andere Materialübergangspunkte können Stahl, Beton oder Glasfaser sein, die mit diesen Materialien verbunden sind oder diese ersetzen. Ein guter Rohrklebstoff muss auf allen diesen Materialien, unabhängig von der Kombination, eine ausgezeichnete Haftung aufweisen.

3. Angemessene Aushärtungszeit:

Die Verarbeitungszeit muss lang genug sein, um die Montage der Teile zu ermöglichen, die Aushärtungszeit sollte jedoch kurz genug sein, um rechtzeitig mit dem nächsten Arbeitsschritt beginnen zu können.

4. Leistung unter extremen Umwelt- und Temperaturbedingungen:

Während in den Boden eingelassene Verbindungen nur begrenzten extremen Temperaturschwankungen unterliegen, befinden sich einige Verbindungen über der Erde. Diese Fugen können je nach Witterung sehr niedrigen und sehr hohen Temperaturen ausgesetzt sein. Bei Spezialanwendungen können einige Verbindungen unter der Einwirkung von Chemikalien stehen.

5. Auszugsfestigkeit:

Einmal verklebt, müssen die Verbindungen die nötige Festigkeit aufweisen, um zusammenzuhalten. Der Festigkeitsbedarf hängt von der jeweiligen Größe, Geometrie und Funktion der Verbindung ab.

Standardisierte Tests sind ein guter Ausgangspunkt

Standardisierte Prüforganisationen wie ASTM, ANSI, IEC, ISO und ITU erstellen Prüfmethoden und technische Standards durch Ausschüsse, die sich aus Experten auf diesem Gebiet zusammensetzen. Die kontinuierliche Weiterentwicklung von Normen ist ein anspruchsvoller Prozess. Diese Tests bzw. Prüfungen sind ein guter Ausgangspunkt beim Entwerfen eines Prüfprotokolls. Beispielsweise hat ASTM International im Laufe von 125 Jahren über 12.000 Normen entwickelt. Unter den Mitgliedern sind mehr als 140 Länder.

| Verwandte Inhalte: Verstehen, wie sich Rohrdichtungsmittel im Brandfall verhalten |

Messung der Scherfestigkeit und der Hafteigenschaften

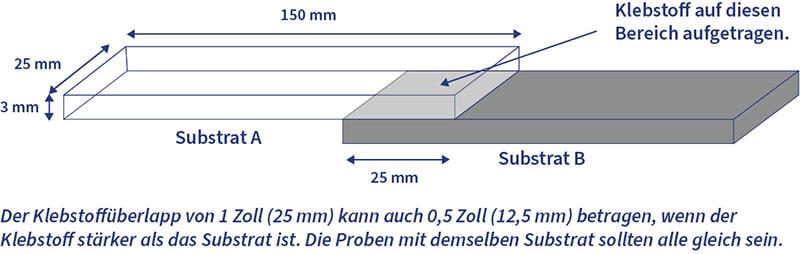

ASTM D1002 ist ein Prüfverfahren zum Prüfen der Scherfestigkeit von Klebstoffen zum Verkleben von Metallen. Dies wird häufig als „Überlappungsscherfestigkeit“ bezeichnet und lässt sich leicht anpassen, um eine Vielzahl von Klebstoffanforderungen zu prüfen. Bei diesem Test werden zwei überlappende Plattenstücke mit Klebstoff verbunden. Die beiden freiliegenden Enden werden mit dosierter Spannung auseinandergezogen. Diese Zugkraft stellt die Scherspannung der Verklebung dar.

Der Überlappungsschertest isoliert die Wechselwirkung des Klebstoffs mit dem Trägerfolienmaterial. Durch die Geometrie der Scherkraft werden Verformungen der Trägermaterialien, die das Haftergebnis beeinträchtigen könnten, minimiert.

Während die ASTM-Norm bei diesem Test die Verwendung von Trägermaterialien aus Metall vorschreibt, ist der Ersatz durch andere, starre Trägermaterialien einfach zu bewerkstelligen. Mithilfe dieses Ersatzes kann die Klebekraft der Verbindung an gängigen Rohr- und Kupplungs-Trägermaterialien gemessen werden. Der Test kann mit einem gemeinsamen Material auf beiden Seiten der Verbindung oder mit unterschiedlichen Materialien durchgeführt werden, wie es in der Praxis üblich ist. Die Ergebnisse dieses Tests können zwischen mehreren Tausend Newton bei manchen Klebstoff-/Trägermaterialkombinationen (insbesondere bei Metallen) und mehreren Hundert Newton oder weniger bei anderen Kombinationen (insbesondere bei Kunststoffen) variieren.

Diese einfache Kraftmessung kann dann als Kontrolle oder Basislinie für wiederholte Tests unter anderen Bedingungen verwendet werden.

Bestimmung der Aushärtungsgeschwindigkeit durch Festigkeitsprüfungen

Überlappungsschertests können hilfreich sein, um die Klebekraft in einem bestimmten Zeitraum zu messen und so die Aushärtungsgeschwindigkeit zu bestimmen:

Bei dieser Variante werden in bestimmten Zeitabständen Überlappungsscherversuche durchgeführt, um den Fortschritt hin zur maximalen Klebekraft zu veranschaulichen, die mit den ursprünglichen Kontrollproben ermittelt wurde. Das Beispiel zeigt einen Klebstoff, der innerhalb von 70 Minuten nach dem Verkleben 90 % seiner maximalen Klebkraft erreicht.

Die Beibehaltung der Scherfestigkeit kann zur Messung der chemischen Beständigkeit verwendet werden

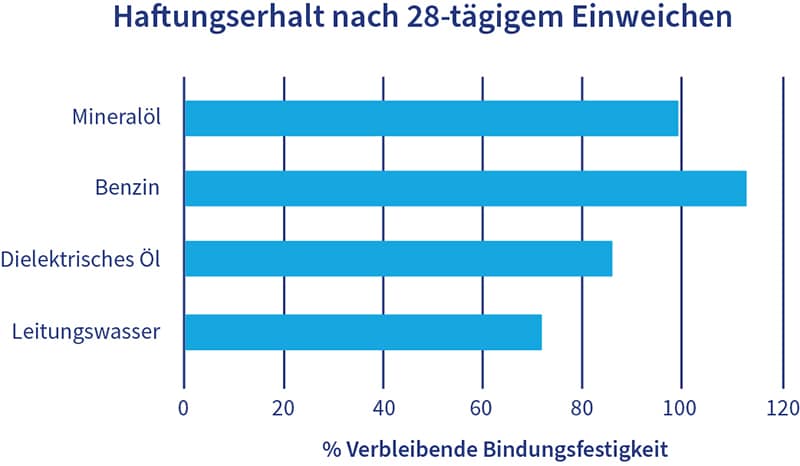

Mit der Überlappscherfestigkeit lässt sich der Verlust der Klebekraft nach Kontakt mit chemischen Reagenzien messen:

In dieser Studie wurden Proben der Überlappungsscherfestigkeit 28 Tage lang in verschiedene chemische Reagenzien getaucht und dann im Vergleich zu den Kontrollproben getestet.

Scherfestigkeitstests können zur Messung der Leistungseigenschaften unter bestimmten Umweltbedingungen verwendet werden

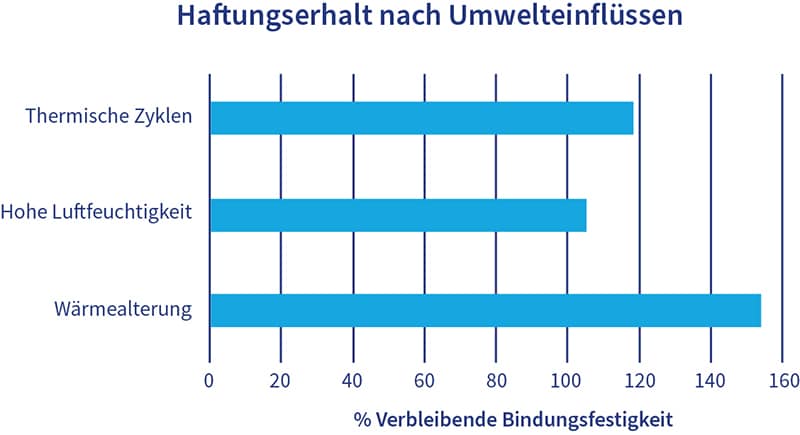

In vielen Fällen, beispielsweise bei der Erfüllung der UL-Anforderungen, kann anhand von Tests der Überlappungsscherfestigkeit jede Veränderung der Klebekraft nach der Einwirkung extremer Temperaturen und Feuchtigkeit festgestellt werden:

Zur hitzebedingten Alterung wurden die Proben 1.000 Stunden lang bei 104 ºC konditioniert. Proben mit hoher Luftfeuchtigkeit wurden 7 Tage lang bei 60 ºC und 95–100 % relativer Luftfeuchtigkeit konditioniert. Der thermische Zyklus besteht aus drei Zyklen:

– 24 Stunden Eintauchen in Wasser bei 25 ºC

– 24 Stunden Konditionierung bei 60 ºC

– 96 Stunden Konditionierung bei 35 ºC und 90 % relativer Luftfeuchtigkeit

– 8 Stunden Konditionierung bei -35 ºC

Verknüpfung von Labortests mit der Leistung zum Herausziehen von Kabeln

Verknüpfung von Labortests mit der Leistung zum Herausziehen von Kabeln

Theoretisch kann die Klebefläche einer Verbindung beliebiger Größe gemessen werden, und Überlappungsscherwerte werden verwendet, um die Auszugsfestigkeit dieser Verbindung vorherzusagen. Allerdings ist die Geometrie des Rohres zur Kupplungsverbindung komplizierter als die der Überlappungsscherfestigkeit. Der Innendurchmesser einer Kupplung ist konisch und verjüngt sich zur Mitte der Kupplung hin. Dies wirkt sich auf die Filmdicke des verwendeten Klebstoffs aus. Die Verjüngung ist für jede Kupplungsgröße unterschiedlich, sodass der Filmdickeneffekt je nach Situation unterschiedlich sein kann. Bei größeren Rohrdurchmessern, z. B. 6 Zoll (150 mm) oder mehr, ist es häufig schwierig, das Rohr vollständig in die Kupplung einzupassen. Manchmal ist zum Einsetzen der Teile ein Gummihammer erforderlich.

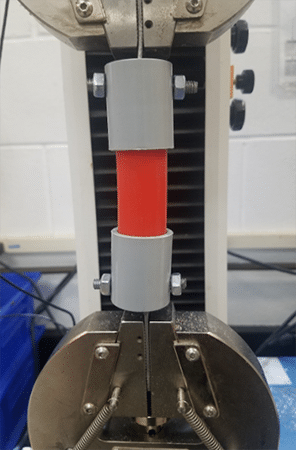

Die Auszugsfestigkeit lässt sich besser direkt messen. Foto 1 zeigt einen Versuchsaufbau:

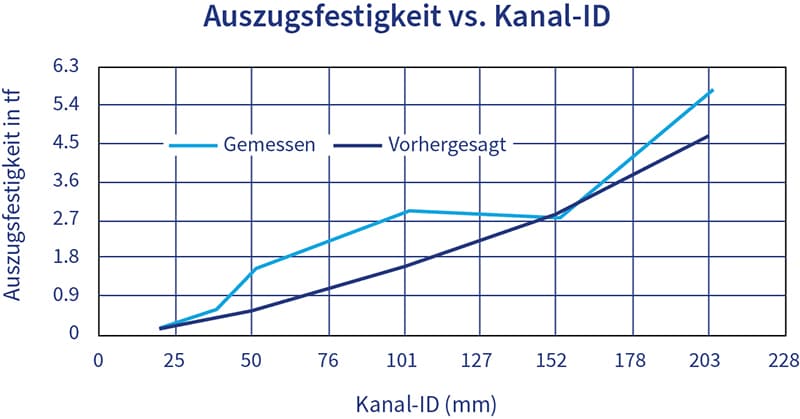

Der folgende Graph zeigt zeigt typische Auszugsfestigkeiten (sowohl tatsächliche als auch projizierte aus Überlappungsscherfestigkeiten) für HDPE-Rohre unterschiedlicher Größe, die mit PVC-Kupplungen mit Polywater® BonDuit® verbunden sind:

Die Auszugsfestigkeit variiert von einigen Hundert Newton bei kleinen Rohren bis zu Tausenden von Newton bei größeren Rohren. In jedem Fall wird die Auszugskraft durch die ordnungsgemäße Vorbereitung des Rohrs und der Kupplung maximiert, einschließlich des Abschleifens der Verbindungsflächen und der Reinigung mit Lösungsmitteltüchern.

| Verwandtes Video: Überblicksvideo zu Polywater® BonDuit® Rohrklebstoff |

Abschließende Gedanken … Was kann sonst noch getestet werden?

Labortests sollten den Einsatz in der Praxis widerspiegeln. Ein guter Rohrklebstoff sollte an allen Arten von Rohrmaterialien haften, leicht aufzutragen sein, eine angemessene Aushärtungszeit haben, unterschiedlichen Umgebungsbedingungen standhalten und eine ausgezeichnete Auszugsfestigkeit aufweisen. Was kann sonst noch getestet werden? Es besteht die Möglichkeit, unterschiedliche Anwendungsbedingungen, Oberflächenvorbereitungen und Verpackungsänderungen zu testen.

Standardtests sowie Modifikationen dieser Tests sind eine gute Möglichkeit, Produkte weiterzuentwickeln und ihre Leistungseigenschaften zu verstehen. Diese können Erkenntnisse zur Qualität und Wirksamkeit eines Produkts liefern. Darüber hinaus ist es vorteilhaft, neue Test- und Prüfmethoden zu entwickeln, die den tatsächlichen Einsatzzweck eines Produkts besser beschreiben, insbesondere bei innovativen Designs und brandneuen Produktkonzepten. Durch diese strengen Tests wird die Produktkonsistenz und damit das Vertrauen der Anwender gestärkt.