So beeinflussen die Temperatur und Wasser die Alterung von Transformatoren

Eine Vielzahl von Faktoren beeinflusst die Alterung von Transformatoren mit Öl-/Zellulosesystemen und beschleunigt den Alterungsprozess.

1. Introduction

Eine Reihe verschiedener Faktoren beeinflusst die Alterung von Transformatoren mit Öl/Zellulosesystemen und beschleunigt den Alterungsprozess. In diesem Artikel werden wir folgendes besprechen:

1. Die spezifischen Einflüsse von Temperatur und Wasser auf die Alterung von Transformatoren.

2. wie Feuchtigkeit und Wasser in Transformatoren gelangen und

3. wie die Temperatur und Wasser die Alterung von Transformatoren beschleunigen.

In diesem Artikel wird die Durchführung folgender Maßnahmen beschrieben:

• Verringerung des Einflusses dieser Beschleunigungsfaktoren,

• Trocknen von Transformatoren, in die Wasser eingedrungen ist,

• Minimierung des Einflusses der Temperatur,

• Vermeidung der beschleunigten Alterung.

Dazu werden wir die Faktoren behandeln, die am Anfang der Planungs- und Designphase des Transformators zu beachten sind, um die langfristige Betriebssicherheit der Anlage zu gewährleisten. Wir werden Säure und Sauerstoff und ihre Rolle als Beschleunigungsfaktoren in einem separaten Artikel behandeln.

2. Der Einfluss der Temperatur

Hohe Temperaturen haben erhebliche Auswirkungen auf den Alterungsprozess von Transformatoren.

2.1 Die Montsinger-Regel

In den 1930er Jahren trug Montsinger wesentlich dazu bei, das Ausmaß der durch die Temperatur bedingte beschleunigte Alterung von Transformatoren zu quantifizieren. Er stellte fest, dass ein Temperaturanstieg von 8 °C die Nutzungsdauer eines Transformators auf die Hälfte reduziert.

Montsinger zeigte auch auf, dass Temperaturen unter 50 °C nur einen geringfügigen Einfluss auf die Alterung haben. Diese Grundsätze gelten auch heute noch – auch für die Materialien, die in den vergangenen 70 Jahren für den Einsatz in Transformatoren neu entwickelt wurden.

Nach diesen Grundsätzen lässt sich allgemein sagen, dass bei einem Anstieg um 10 °C die Nutzungsdauer halbiert wird und dass die Überwachung der Temperatur von Transformatoren nur sinnvoll ist, wenn diese über 50 °C beträgt. Unter dieser Temperatur verläuft die Alterung so langsam, dass ein Ausfall während der geschätzten Nutzungsdauer des Transformators ausgeschlossen werden kann.

| Verwandte Inhalte: So beeinflussen Sauerstoff und Säuren die Alterung von Transformatoren |

3. Der Einfluss der Bauform

Einen typischen oder identischen Verlauf bei der Alterung von Transformatoren gibt es nicht, weil es nämlich keinen „Standard“-Transformator gibt. Wie bereits gesagt, ist die Temperatur ein Beschleunigungsfaktor der Alterung. Genauer gesagt hängt die Alterung von der Temperatur im heißesten Bereich des Transformators ab. Die Berücksichtigung der Durchschnittstemperatur bringt hier nämlich nichts. Alterung ist kein Durchschnittswert und sie hängt immer mit einer bestimmten Temperatur an einer bestimmten Stelle im Inneren des Transformators zusammen.

Bei der Beurteilung eines Transformators muss man also mit der heißesten Zone beginnen. Wenn die Zellulose ihre mechanische Festigkeit aufgrund der thermischen Alterung an einer bestimmten Stelle im Transformator verloren hat, spielt es keine Rolle, ob der Polymerisationsgrad „im Allgemeinen noch gut“ ist“. In diesem Fall ist der Transformator ja auch nicht „im Allgemeinen“ defekt. Er fällt ganz aus, außer er hat das Ende seiner Lebensdauer bereits erreicht und muss zumindest repariert werden. Es ist deshalb sehr wichtig, in der Planungsphase des Transformators festzulegen, dass das Design des internen Kühlsystems für die Bedingungen optimiert wird, in denen der Transformator betrieben wird.

Fehler im internen Kühlsystem können nicht nachträglich korrigiert werden. Wir werden dies in Abschnitt 5.1 genauer besprechen.

Der Einfluss von Wasser und Feuchtigkeit

4. Wasser als Resultat der Alterung

Es gibt viele Fachbeiträge zum Thema „Wasser als Resultat der Alterung“. In manchen wird behauptet, dass das Alter eines Transformators anhand des Wassergehalts beurteilt werden kann. Die technische Grundlage dieser Behauptungen erscheint plausibel, da es sich um chemische Prozesse handelt. Jedes Mal, wenn langkettige Zellulosemoleküle durch thermisch bedingte chemische Prozesse aufgebrochen werden, wird Wasser freigesetzt. Man könnte deshalb sagen, dass der Alterungsprozess eine Ursache für Wasser im Inneren des Transformator ist. Weniger klar ist das Ausmaß, in dem dieses Phänomenen, das als Pyrolyse oder thermischer Abbau der Zellulose bezeichnet wird, eine wichtige Rolle bei der Ansammlung von Wasser in Transformatoren spielt.

Aus meiner eigenen Erfahrung kann ich berichten, dass in allen älteren Transformatoren mehr Wasser vorhanden ist, dies ist jedoch nicht in erster Linie auf die Pyrolyse zurückzuführen. Externe Ursachen von Wasser/Feuchtigkeit spielen eine größere Rolle bei der beschleunigten Alterung von Transformatoren.

4.1 Ursachen von Wasser und Feuchtigkeit

Der Wassergehalt ist bei unterschiedlichen Transformatoren mit ähnlichen Betriebsbedingungen, die etwa gleich alt sind, nicht so ähnlich, dass man daraus einen allgemein gültigen Alterungsmechanismus ableiten könnte. Da der Wassergehalt in Transformatoren sehr unterschiedlich ausfällt, müssen wir zu dem Schluss kommen, dass die Unterschiede auf externe Ursachen zurückzuführen sind.

Am meisten Wasser ist in Transformatoren mit häufigen Lastwechseln vorhanden, bei denen eine thermische Belastung im Kesselbereich aufgetreten ist. Transformatoren mit kritischen Komponenten wie NS-Hochstromdurchführungen, die in Elektrolyseanlagen verwendet werden, sind leckageanfällig und weisen immer einen größeren Wassergehalt auf. Das gilt auch für Maschinentransformatoren.

In Netz- und Übertragungstransformatoren ist dagegen relativ wenig Wasser vorhanden. Bei diesen Transformatoren handelt es sich sowohl um hermetisch abgedichtete als auch um frei atmende Transformatoren, die nach vielen Jahren einen ähnlichen Wassergehalt aufweisen. Das deutet darauf hin, dass die Feuchtigkeit bzw. das Wasser von außen in den Transformator eindringt.

4.2 Kühlwasser

Eine weitere Wasserquelle sind Leckagen an Wasserkühlern, vor allem bei einer einwandigen Ausführung. Es spielt dabei keine Rolle, dass der statische Druck auf der Ölseite höher sein muss als auf der Wasserseite. Rohrbögen sind besonders anfällig für Haarrisse und einen hohen Partialdruck, wodurch Wasser ins Innere des Transformators gelangen kann.

| Verwandte Inhalte: Mapping von Transformatorbeständen |

5. Vermeidung der beschleunigten Alterung

Um die vorzeitige Alterung von Transformatoren effektiv zu verringern, müssen die Beschleunigungsfaktoren ermittelt und gehandhabt werden. Dies ist am Anfang der Auslegungsphase zu berücksichtigen. Besonders wichtig ist, zum Einen auf dem richtigen Abdichtungssystem und zum Anderen auf geringen thermischen Lasten zu bestehen. Durch ein geeignetes Kühlsystem können die Höchsttemperaturen niedriger gehalten werden, wodurch die Nutzungsdauer des Transformators wesentlich verlängert wird.

5.1 Gewährleistung der korrekten thermischen Auslegung

Der Hersteller muss bereits während der Auslegungsphase des Projekts nachweisen, dass sein Transformator ein geeignetes Temperaturprofil aufweist. Die zulässigen Temperaturen dürfen keinesfalls überschritten werden, auch nicht für kurze Zeit. Bereits in der technischen Planungsphase ist unbedingt darauf zu achten, dass ein Kühlsystem ausgewählt wird, das für die Funktion des Transformators geeignet ist. So muss das interne Kühlsystem bei Transformatoren, bei denen häufige Lastwechsel zu erwarten sind, so ausgelegt werden, dass Temperaturspitzen bei einer schnellen Erhöhung der Last vermieden werden, z. B. durch eine Ölkühlung mit gerichteter Konvektion (Oil Directed – OD). Bei Transformatoren, bei denen das Öl gepumpt werden muss, z. B. Öl-/Wasserkühlung durch erzwungene Konvektion (Oil Forced Water Forced – OFWF), oder bei separat aufgestellten Öl-zu-Luft-Radiatoren muss die Kühlung in den Wicklungen nach dem Prinzip ON (Öl natürlich) ausgelegt sein, damit das Öl so gleichmäßig wie möglich im Inneren des Transformators verteilt wird.

Zur Überprüfung der thermischen Auslegung eines Transformators nach der Fertigstellung wird die Glasfasertechnik verwendet, um ein umfassendes Profil der Temperaturen im Inneren des Transformators zu erstellen. Im Idealfall sollten sich pro Schenkel mindestens mehrere Sensoren in jeder Wicklung befinden. Die optimale Verteilung der Sensoren wäre oben, auf 2/3 der oberen Hälfte, auf 2/3 der unteren Hälfte und unten. Normalerweise sollten alle Wicklungen (HS, NS, Tertiär, Fein- und Grobstufen) des mittleren Schenkels eines Dreiphasen-Transformators damit ausgestattet sein.

5.2 Überwachung des Gasungsverhaltens

Beim Betrieb liefert das Gasungsverhalten des Transformators aussagekräftige Daten über die Wirksamkeit seiner Bauform. In der technischen Spezifikation des Transformators muss vorgegeben sein, dass beim Betrieb keine thermisch induzierten Gase wie z. B. C2H4, C2H6, C3H4, C3H6, C3H8 vorhanden sein dürfen. Sind diese vorhanden, deutet dies auf Temperaturen über 150 °C hin. Der mit einer Gas-in-Öl-Analyse (DGA) ermittelte Wert dieser Gase muss „0“ betragen. Wenn dies nicht der Fall ist, sind die thermischen Bedingungen im Transformator nicht akzeptabel. Mein Rat lautet, hier keine Grenzwerte anzuwenden.

5.3 Reduzierung des Wassergehalts

Wird bei einer Prüfung, z. B. der Ölqualität, ein höherer Wassergehalt festgestellt, muss der Wassergehalt reduziert werden. Dieser Wert hängt von der Temperatur bei der Probenahme ab und muss stets anhand des Nielsen-Diagramms überprüft werden.

5.3.1 Messung des Wassergehalts

Da im Transformator Wasser vorhanden ist, muss dessen Wert direkt oder indirekt vom Transformator erfasst werden. Der Wassergehalt einer Ölprobe an sich sagt uns nichts.

Ein nützliches Verfahren zur Messung des Wassergehalts ist die Beurteilung der Feuchtigkeit im Öl in Kombination mit einem Nielsen–Diagramm. Dazu müssen die Temperaturen an der Ober- und Unterseite des Transformators über einen längeren Zeitraum überwacht werden, damit die Transformatorlast ausgeglichen ist. Systeme mit kapazitiven Messsonden eignen sich besonders gut für diesen Zweck. Die Messwerte müssen im ppm-Bereich aufgezeichnet werden.

Ein bewährtes System für die direkte dielektrische Messung des Wassergehalts ist das Brand- und Gasdetektionssystem (FDS). Die durch diese Messung ermittelten Daten können als korrekt betrachtet und durch die oben genannte Methode unterstützt werden.

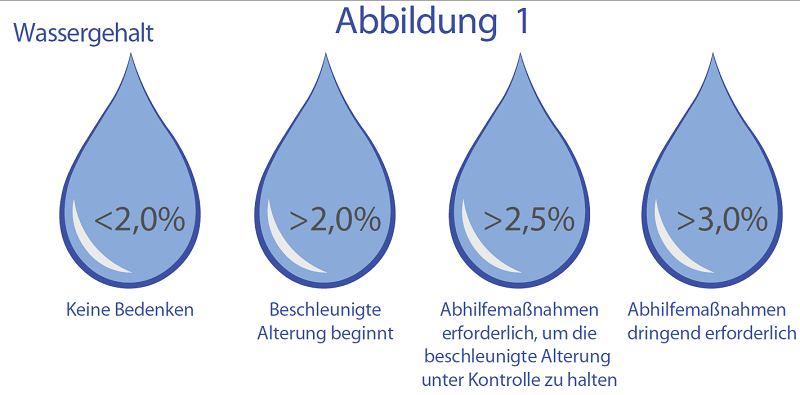

Die folgenden Daten sollten als Bezugswerte für die Beurteilung des Wassergehalts verwendet werden:

Abhilfen und Dichtstoffe

Wenn der Wassergehalt zu hoch ist, muss die Zellulose getrocknet werden. Es gibt verschiedene Möglichkeiten für den Trocknungsprozess. Die einfachste und problemloseste Methode ist ein Bypass-System. Das System entzieht dem Transformator während des Betriebs Wasser, indem es dieses über den gleichen Weg wie das Öl ablaufen lässt. Die Verwendung von Ölaufbereitungsanlagen wird nicht empfohlen, da sie das Öl nur trocknen und nicht mehr als 1 % des eingelagerten Wassers aus dem Transformator entfernen können.

Der ordnungsgemäßen Abdichtung des Transformators muss hohe Priorität eingeräumt werden, um das Eindringen von Feuchtigkeit und Wasser zu verhindern. Durch die Verwendung von Technologien, die speziell für die Abdichtung von Transformatoren entwickelt wurden, wird die langfristige Leistungsfähigkeit des Transformators gewährleistet.

Zu den wichtigsten Faktoren bei der Auswahl von Dichtstoffen für Transformatoren gehören:

- Gute Haftung des Dichtstoffs auf den verschiedenen Komponenten im Inneren des Transformators.

- Hohe Durchschlagsspannung, um eine Teilentladung zu vermeiden.

- Eignung für Isolierflüssigkeiten wie Mineralöl und Ester.

- Haftung auf unterschiedlichen Materialien wie Kupfer, Messing, Stahl und Kautschuk.

| Verwandte Inhalte: Kosteneffiziente Vor-Ort-Leckreparatur von Transformatoren |

-

6. Beispiele

In den nachfolgenden Beispielen werden die Auswirkungen von Feuchtigkeit und Temperatur gezeigt, und wie wichtig es ist, diese zu überwachen und Maßnahmen zur Verringerung ihrer Auswirkungen zu ergreifen.

6.1

Ein Transformator, 60 MVA 150/20 kV, fällt nach 15 Jahren aus. Es gab zwei Gründe dafür:

1. Übermäßiger Temperaturan stieg für das Klima, in dem sich die Transformatoren befanden

2. Schlecht verteilte interne Kühlung

Die Werte für den Polymerisationsgrad wurden an den äußeren Wicklungen einer funktionellen Phase entnommen.

6.2

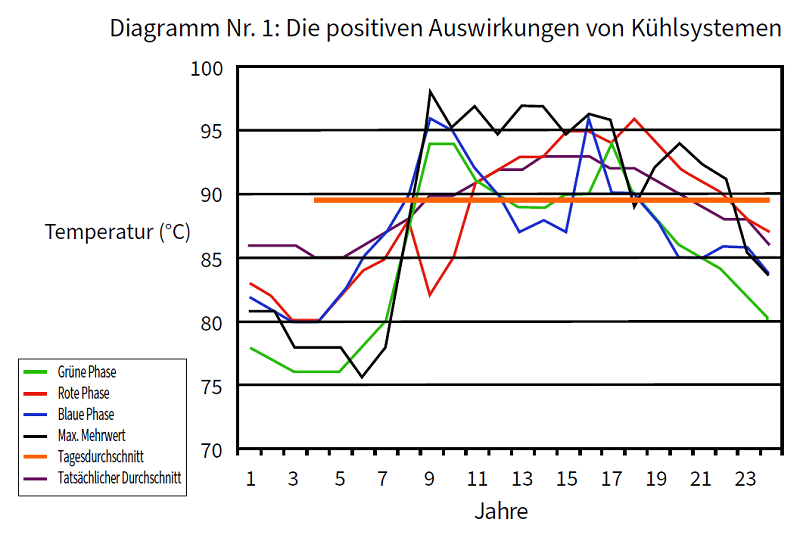

Ein Leistungstransformator, 300 MVA 500/150 kV, Kühlungsart ONAN/ONAF/OFAF fällt nach 15 Jahren aus. Eine Überprüfung ergab, dass die Grundursache im Endeffekt wahrscheinlich ein sehr niedriger Polymerisationsgrad war. Die Temperatureinstellungen und die täglichen Temperaturkurven zeigen, dass das Design des Transformators ziemlich stabil ist und bei folgenden Einstellungen gegen die hohen Temperaturen von fast 100 °C beständig ist:

Im nachfolgenden Diagramm werden das Temperaturprofil und die positiven Auswirkungen von richtig ausgelegten Kühlsystemen veranschaulicht.

7.0

Das Polymerisationsgrad-Profil des Regeltransformators, 110/20 kV 45 MVA ON, gekühlt in einem Gleichrichtertransformator eines Aluminiumwerks, der 40 Jahre in Betrieb war, ergab eine perfekt verteilte interne Kühlung.

7.1

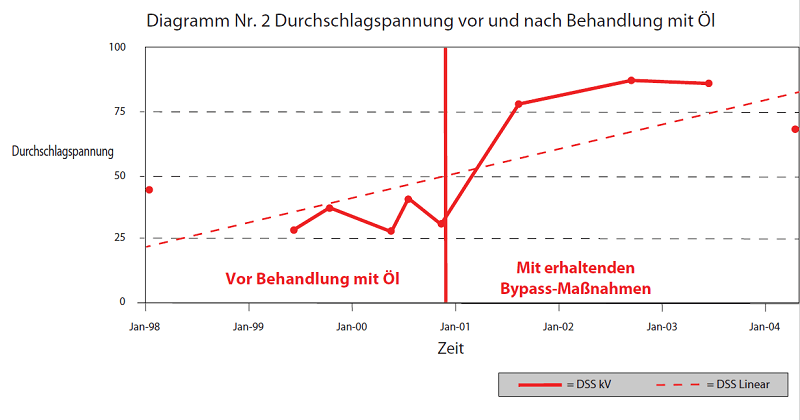

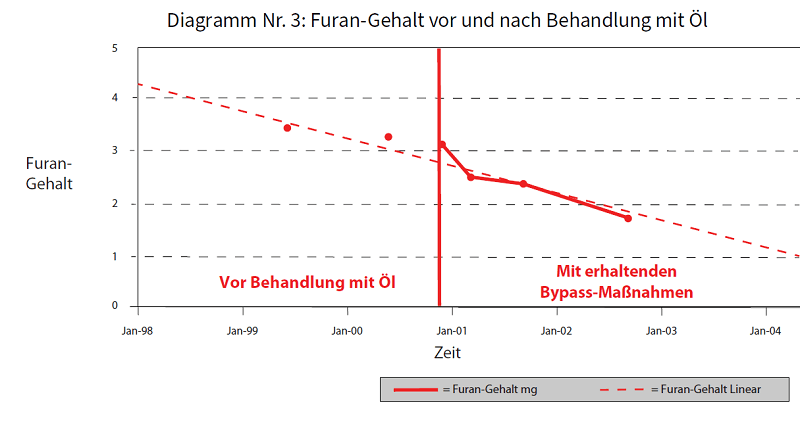

Verbesserung des Zustands eines 35-MVA-Regeltransformators durch Behandlung und Schutz. Aus den nachfolgenden Diagrammen ist ersichtlich, dass die Durchschlagspannung bis heute auf einem hohen Wert (zwischen 60 und über 80 kV) und der Wassergehalt niedrig gehalten werden konnte. Durch die Reduzierung des Furangehalts wurde die Neubildung stark eingeschränkt, wodurch der Polymerisationsgrad stabil gehalten wurde. Bei einem ähnlichen Transformator, bei dem die Analyse von Papierproben möglich war, konnte nachgewiesen werden, dass der Polymerisationsgrad seit dem Beginn der Aufbereitung (Reduzierung von Wasser und Sauerstoff) gleich geblieben ist. Somit wurde diese Tatsache bestätigt.

Auf der linken Seite der nachfolgenden Diagramme wird der Zustand der Variablen (Diagramm 2: Durchschlagspannung, Diagramm 3 Furan-Gehalt) bei einem unwirksamen Ölaufbereitungsprozess gezeigt. Die Auswirkungen dieses Prozesses auf die Durchschlagspannung und den Furan-Gehalt waren nur vorübergehend. Auf der rechten Seite des Diagramms wird gezeigt, wie ein Bypass-System mit Trocknung, Teilentgasung und permanenten Partikelfiltern sowohl die Durchschlagspannung als auch den Furan-Gehalt über einen längeren Zeitraum in einem akzeptablen Bereich hält.

| Verwandte Inhalte: Geschichte des Leckreparatursystems für Transformatoren von Polywater® |

Zusammenfassung

Temperatur und Wasser gehören zu den schädlichsten Beschleunigungsfaktoren für die Alterung in Öl-Zellulose-Systemen. Um deren Auswirkungen unter Kontrolle zu halten, müssen Wartungsmaßnahmen eingeführt werden, vor allem während der Auslegungsphase. Die Abdichtung von Transformatoren, um das Eindringen von Wasser und/oder Feuchtigkeit zu verhindern, ist ein wichtiger Schritt bei der Wartung von Transformatoren.

Dazu müssen auch die Temperatureinstellungen des Kühlsystems regelmäßig überprüft werden, um unnötige, hohe thermische Lasten zu vermeiden. Für den effizienten Betrieb ist es wichtig, dass die Radiatoren sauber gehalten werden. Das ist ebenfalls ein kritischer Faktor, um die Temperaturen im gewünschten Bereich zu halten. Wir werden Sie in zukünftigen Artikeln über weitere Beschleunigungsfaktoren informieren, und wie diese zur Alterung von Transformatoren beitragen.

Sie haben Fragen?

Quellenangaben

1. Loading Transformers by Temperature (Temperaturbelastung bei Transformatoren), V.M. Montsinger, A.I.E.E Journal, April 1930.

Dieser Artikel wurde ursprünglich in der Fachzeitschrift Transformers Magazine veröffentlicht, und wird hier mit deren freundlicher Genehmigung nochmals veröffentlicht.

©2019 American Polywater Corporation. Daemisch-Serie Fachbeitrag Nr. 2.