Die Hawaiian Electrical Company (HECO) und der Pearl Harbor-Kabelzug

Wie die Polywater®-Technologie bei der Planung und Vorabmessung der kilometerlangen Züge half.

Überblick

Der Marinestützpunkt der Vereinigten Staaten in Pearl Harbor sowie die US Army- und Marine-Flugplätze in der Nähe von Honolulu, Hawaii, auf der Insel Oahu dienen als historische und spirituelle Symbole für die Herausforderungen, denen sich die Vereinigten Staaten während des Zweiten Weltkriegs gegenübersahen und demonstrieren, wie sie mit Mut und Ausdauer bewältigt wurden. Zu den historischen Stätten rund um Pearl Harbor zählen Ford Island auf der anderen Seite des Hafens, das unter Wasser liegende Schlachtschiff USS Arizona sowie zahlreiche Denkmäler und Museen.

Es schien daher angebracht, 2006 auf Ford Island ein Sanierungsprojekt für die US-Marine im Wert von mehreren Millionen Dollar zu starten. Ein Konferenzzentrum, ein Hauptquartier für ozeanographische und atmosphärische Studien, Museen und Wohneinheiten für ziviles und militärisches Personal waren Teil des ehrgeizigen Plans.

Herausforderungen

Energiebedarf decken

Das Projekt war mit erheblichen Herausforderungen hinsichtlich der Bereitstellung einer angemessenen Infrastruktur und der Deckung des Energiebedarfs verbunden. Um genügend Kapazität bereitzustellen, wurde geschätzt, dass ein neues Umspannwerk benötigt wurde. Dies erforderte zwei Umläufe (sechs Kabelstrecken), um unter Pearl Harbor nach Ford Island zu gelangen, das fast eine Meile entfernt war.

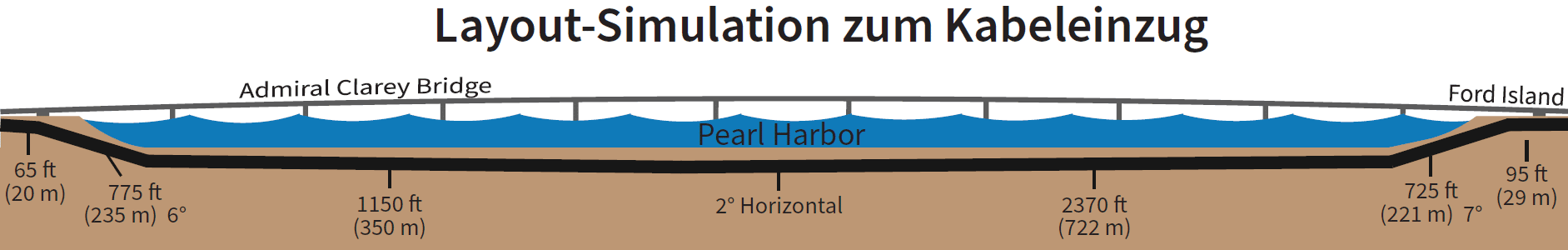

Das Gewicht der Rennstrecken und die Länge des Zuges stellten uns vor beispiellose Herausforderungen. Jede Kabelstrecke war ungefähr 1.615 m lang. Bei dem Kabel handelte es sich um ein 46 kV XLPE 1750 kcmil Cu mit einem Außendurchmesser von 77 mm und einem Gewicht von 11,35 kg/m, das in ein 152 mm großes HDPE-Rohr mit einem Außendurchmesser von 152 mm (SDR-11) eingezogen werden sollte. Der HDPE-Kanal befand sich in einem äußeren 610 mm, das (mit dem leeren Kanal nach innen) durch horizontale Richtbohrungen (HDD) unter den Hafen gezogen wurde.

| Verwandte Inhalte: Evaluierung eines historischen Leitungsrohrs für eine Aufrüstung |

Polyvinylbeschichteter (PVC) Kabelkanal. Glasfaserkabel und kleinerer HDPE-Innenkanal (High Density Polyethylen) wurden später in einen leeren Kabelkanal im Gehäuse gezogen.

Denkmalpflege

Als die Pläne ausgearbeitet wurden, ergaben sich zusätzliche Herausforderungen aufgrund der Anforderungen an die Erhaltung historischer Stätten. In der Nähe der Start- und Landebahn von Ford Island, wo die Einschusslöcher des Pearl Harbor-Angriffs vom 7. Dezember 1941 sichtbar grün markiert waren, war äußerste Vorsicht geboten. Das Kabellager musste von diesen Geschossresten der Kampfflugzeuge entfernt sein. Unterwasser-Horizontalbohrungen für die Gehäuse bergen die Gefahr, das USS Arizona Memorial zu beschädigen. Darüber hinaus befand sich das U-Boot USS Bowfin aus dem Zweiten Weltkrieg in der Nähe der Bohrlocheintrittsgrube, wodurch die Gefahr einer magnetischen Störung der Ausrüstung bestand.

Die Lösung

Die Lösung

Partnerschaften und Koordination

Es wurde deutlich, dass eine intensive Teamarbeit zwischen den verschiedenen Auftragnehmern erforderlich war. Jeder Auftragnehmer wurde aufgefordert, die fortschrittlichste Technologie und Ausrüstung zu finden und die Lösungen nach Bedarf anzupassen.

American Electric (AE), der Elektroinstallateur, der für den Kabelzug verantwortlich ist, berechnete das Layout des Kabelzugs und führte Zugsimulationen durch, um den Leitungsverlauf zu bestimmen. Zu diesem Zeitpunkt war ein Reibungskoeffizient erforderlich, um Spannungsberechnungen durchzuführen, und Polywater® wurde zu einem entscheidenden Akteur.

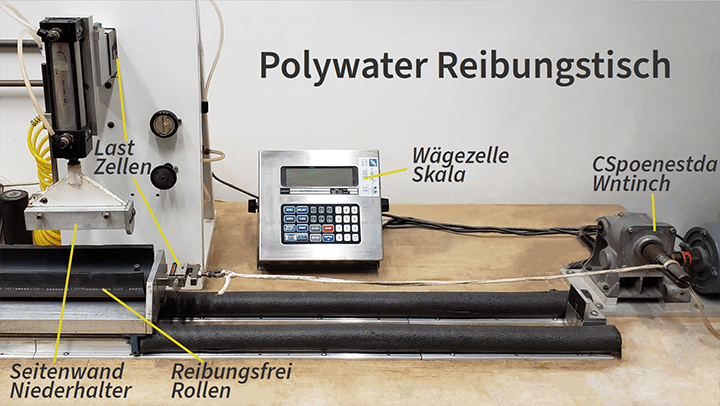

Reibung messen und Polywaters Pull-Planer (Kabelzug-Planer)™

AE wandte sich frühzeitig an olywater, als wichtigem Partner für erfolgreiche Kabelzüge. Ein wichtiges Werkzeug war das proprietäre Softwareprogramm von Polywater namens Pull-Planner, das von John Fee, dem damaligen Präsidenten von Polywater, entwickelt wurde. Der Hauptvorteil der Software besteht in der einfachen Änderung von Variablen wie dem Reibungskoeffizienten, der Eingangsspannung und den Leitungsdaten für einen bestimmten Kabelzug.

Für das Ford Island-Projekt wurde die Pull-Planner-Software ausgiebig während der Zug-Analyse verwendet, die Teil der Vorplanungsschritte war. Bei einem Spannungsmaximum des Kabels von 54 kN gab die Software an, dass der Feldreibungskoeffizient unter 0,28 liegen muss.

| Verwandte Inhalte: FAQ – Einziehen von Kabeln, Schmierung und Spannung |

Auf der Grundlage dieser Berechnungen und unter Verwendung tatsächlicher Spannungsmessungen von den Zugmitteln an Land (gleiches Kabel, aber PVC-Rohr) wurde der Reibungskoeffizient mit 0,17 angenommen (± 20 %). Die prognostizierte Spannung lag etwas über 31 kN. Die Analyse ergab, dass der Kabelzug mit Spannungen weit unter dem Maximum durchgeführt werden konnte.

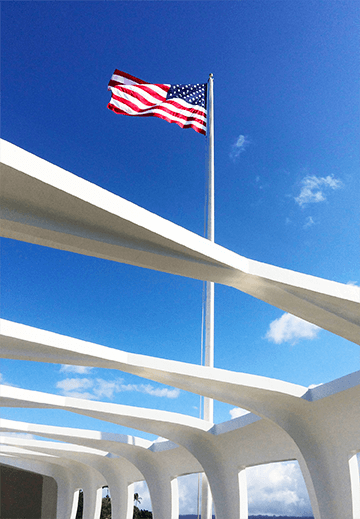

So funktioniert der Pull-Planer

Die Forschung von Polywater hat die folgenden primären Einflüsse auf den Reibungskoeffizienten im Feld ermittelt und dieses Wissen auf die Ford Island-Kabelzüge angewendet:

Kabelmantel/Rohr/Schmiermittel—Alle drei waren bekannt: Der Kabelmantel war ein PE-Typ, das Rohr war HDPE, und das Schmiermittel Polywater J – ein Produkt mit jahrzehntelanger bewährter Leistung beim Ziehen von Tausenden von Kilometern unterirdischer Übertragungskabel. Die Labormessungen mit der Reibungstabelle von Polywater mit dieser Kombination hatten einen Durchschnitt von 0,11 bis 0,12 ergeben, mit einem engen Testbereich von 0,10 bis 0,16.

Temperatur—Höhere Temperaturen machen Kabelmäntel selbst mit einem Schmiermittel „klebrig“. Oahus Durchschnittstemperatur im Januar beträgt 22 °C. Das Team ging jedoch davon aus, dass dies nur ein kleiner Faktor ist.

Anzahl der Kabel—Drei Kabel ziehen mit einem höheren Reibungskoeffizienten als der durch den Gewichtskorrekturfaktor projizierte, insbesondere wenn die Kabelfüllung im Bereich von über 30 % liegt. Dies war kein Faktor, da es sich um einen einzelnen Kabelzug handelte.

Normaldruck—Geschmierte Kabel ziehen durch Biegungen mit einem etwas niedrigeren Reibungskoeffizienten als in geraden Abschnitten aufweisen. Dieser Unterschied wird gelegentlich als hoher Lagerdruck gegenüber niedriger Lagerdruckreibung bezeichnet. Die Reibungstabelle von Polywater ist ein Test mit hohem Lagerdruck (typischerweise 300 kg/m Lagerdruck). Die Größe der Lagerdruckunterschiede in Bezug auf die Reibung hängt von bestimmten Zugdetails ab. Messungen der geschmierten Reibung bei hohen Seitenwanddrücken neigen dazu, 20 % bis 30 % niedriger zu sein als der Reibungskoeffizient, der bei niedrigen Seitenwanddrücken gemessen wird.

| Verwandte Inhalte: Der Reibungstisch von Polywater®: Persönliche Perspektiven |

Da es sich bei den Rohrbögen unter dem Hafen um Bögen mit sehr großem Radius handelt, war die einzige wirkliche Kraft, die auf das Kabel einwirkt, das Gewicht der Schwerkraft. Es wurde festgestellt, dass es sich bei dem Kabelzug um einen Zug ohne Biegung handelte, vermutlich im Reibungsmodus mit niedrigem Lagerdruck. Dies wäre ein wesentlicher Faktor, der den Reibungskoeffizienten über die Reibungstabelle-Messungen hinausschiebt.

Angaben zu Rohr- und Kabelzug—Ein neues, hochwertiges HDPE-Rohr mit geschabten inneren Schweißverbindungen wurde für diese Installation spezifiziert. Aber kann der Schmierstoff das Kabel über diese Distanz tragen und dennoch wirksam sein? Auch bei optimalen Auftragstechniken musste die extreme Länge berücksichtigt werden.

Rückenspannung—AE verfügte über ein ausgeklügeltes Kabelzufuhr- und Rollenantriebssystem. Sie hatten das Gefühl, dass das Kabel fast ohne Rückspannung in den Kabelkanal eindringen würde. Daher wurde eine Rückspannung von Null angenommen.

Schmiermittelanwendung—AE war sorgfältig bei der Planung und dem Ansatz der Schmierung und sorgte für eine gründliche und sorgfältige Anwendung. Polywater hatte Algorithmen zur Schätzung der Schmiermittelmengen entwickelt, die für einen oder mehrere Zugvorgänge am Arbeitsplatz geeignet sind.

Die Empfehlung für die 46-kV-Züge betrug etwa 2.270 Liter.

Ergebnisse

Von Anfang Oktober 2005 bis Ende Februar 2006 wurden 24 Kabelzüge unter Pearl Harbor fertiggestellt. Nach dem Spleißen, Lichtbogensichern und Erden war die Stromversorgung für das Ford Island-Projekt vorzeitig verfügbar. Heute besuchen fast 2 Millionen Menschen jährlich Ford Island, wo sie Gedenkstätten, Denkmäler und Museen besichtigen, die für die Geschichte der Vereinigten Staaten wichtig sind.

Ein gewissenhafter Auftragnehmer war in der Lage, eine qualitativ hochwertige Kabelinstallation mit der besten heute verfügbaren Forschung und Technologie zu planen und durchzuführen. Kein Besucher dieser nationalen historischen Stätte wird jemals etwas über die Installation erfahren oder sie sehen. Und das ist in Ordnung. Pearl Harbor ist nicht für seine Stromkabel bekannt. Polywater ist stolz auf die Rolle, die das Unternehmen dabei gespielt hat.

| Verwandte Inhalte: Reibungskoeffizient beim Einziehen von Kabeln – Teil 1 |